Вакуумные пакеты для пищевых продуктов заводы

Говоря о **вакуумных пакетах для пищевых продуктов**, часто сразу всплывает образ автоматизированного завода, выдающего огромные объемы продукции. И это, конечно, правда в идеале. Но реальность, как всегда, куда более многогранна. Начиная с выбора сырья и заканчивая контролем качества готовой продукции – здесь кроется немало нюансов, о которых не всегда говорят. Я уже не первый год работаю в этой сфере и могу с уверенностью сказать, что просто 'накидать' пакетов недостаточно. Нужно учитывать множество факторов, от свойств полимеров до требований к герметичности и пищевой безопасности. Поэтому давайте поговорим о том, что действительно важно при создании качественных упаковочных решений.

От выбора сырья к оптимизации производственного процесса

Первый и самый важный этап – выбор правильного сырья. Здесь важны не только стоимость материалов, но и их физико-механические характеристики, особенно такие параметры как прочность на разрыв, растяжение и устойчивость к воздействию температуры. Сейчас все большую популярность приобретают полиэтилен (PE) и полипропилен (PP) – проверенные временем материалы, но и они имеют разные типы. Например, для упаковки замороженных продуктов чаще используют более толстый и прочный полиэтилен. И, конечно, нельзя забывать о добавок – антиоксидантах, UV-стабилизаторах и других веществах, которые продлевают срок службы пакета и сохраняют качество содержимого. Мы, в частности, работаем с разными марками полиэтилена и постоянно проводим сравнительные тесты, чтобы найти оптимальное соотношение цены и качества.

Дальше – оптимизация производственного процесса. Это, конечно, зависит от масштаба производства. Если речь идет о небольшом объеме, то можно использовать ручные машины и полуавтоматические линии. Но для больших партий лучше автоматизировать процесс – это позволяет повысить производительность и снизить количество брака. В наших планах - внедрение новых технологий, которые позволят снизить расход материалов и энергопотребление. Мы сейчас активно изучаем возможности использования современных печатающих технологий для нанесения информации на пакеты – это не только повышает их привлекательность, но и позволяет предоставить потребителю больше информации о продукте.

Проблемы с герметичностью: распространенная головная боль

Одной из самых распространенных проблем при производстве **вакуумных пакетов для пищевых продуктов** является обеспечение их герметичности. Недостаточная герметичность может привести к порче продукта, попаданию посторонних запахов и даже к заражению микроорганизмами. Мы сталкивались с ситуациями, когда даже небольшие дефекты в шве или в зоне герметизации приводили к серьезным проблемам. Особенно это актуально для упаковки продуктов с высокой влажностью или жирностью. Поэтому очень важно тщательно контролировать качество швейного оборудования и проводить регулярные тесты на герметичность. Сейчас мы используем специальные вакуумные камеры для проверки пакетов на предмет утечек. Это, конечно, требует дополнительных затрат, но это оправдано, учитывая потенциальные убытки от порчи продукции.

Например, один из наших клиентов, производитель полуфабрикатов, столкнулся с проблемой повышенного процента брака – пакеты часто не герметизировались. Мы провели анализ производственного процесса и выяснили, что проблема заключалась в неправильной настройке вакуумного насоса. После корректировки настроек и проведения повторных тестов, процент брака снизился до приемлемого уровня. Это показывает, что даже небольшая ошибка в настройках оборудования может привести к серьезным последствиям. Кстати, часто проблема не в оборудовании, а в квалификации персонала. Необходимо постоянно обучать операторов правильной работе с оборудованием и контролировать качество их работы.

Контроль качества: от сырья до готовой продукции

Контроль качества – это неотъемлемая часть процесса производства **вакуумных пакетов для пищевых продуктов**. Он должен охватывать все этапы – от входного контроля сырья до финальной проверки готовой продукции. На каждом этапе необходимо проводить испытания для подтверждения соответствия материалов и готовых изделий установленным стандартам и требованиям. Это включает в себя проверку физико-механических характеристик, герметичности, химической стойкости и соответствия санитарным нормам. Нельзя недооценивать важность этого этапа, ведь именно он гарантирует безопасность и качество продукции.

Мы используем различные методы контроля качества, включая визуальный осмотр, лабораторные испытания и функциональные тесты. Для проверки герметичности мы используем специальные тесты с применением вакуумных камер и газоанализаторов. Для оценки химической стойкости мы подвергаем пакеты воздействию различных химических веществ и проверяем, не изменяются ли их свойства. И, конечно, мы уделяем большое внимание контролю качества печати – она должна быть четкой и разборчивой, а чернила – стойкими к выцветанию и смазыванию. Помните, что от качества печати зависит не только внешний вид пакета, но и его маркетинговый потенциал.

Вызовы масштабирования производства: баланс между качеством и стоимостью

Когда компания начинает расти и увеличивать объемы производства, возникают новые вызовы. Одним из главных является поддержание высокого уровня качества при одновременном снижении стоимости продукции. Это требует оптимизации производственных процессов, внедрения новых технологий и повышения квалификации персонала. Мы сталкивались с ситуациями, когда попытки снизить себестоимость продукции приводили к ухудшению качества. Например, мы пытались использовать более дешевый полиэтилен, но это привело к снижению прочности и герметичности пакетов. В итоге пришлось отказаться от этой идеи и вернуться к использованию более дорогого, но более качественного материала. Баланс между качеством и стоимостью – это сложная задача, требующая взвешенного подхода и глубокого понимания рынка.

Важно не только снижать затраты на сырье и материалы, но и оптимизировать производственные процессы, чтобы сократить количество отходов и повысить эффективность использования ресурсов. Например, мы внедрили систему автоматизированного контроля качества, которая позволяет своевременно выявлять и устранять дефекты. Это позволяет снизить количество брака и повысить общую эффективность производства. И, конечно, важно постоянно искать новые возможности для улучшения производственных процессов – это может быть внедрение новых технологий, оптимизация логистики или улучшение организации труда.

Перспективы развития: экологичность и функциональность

На сегодняшний день одним из главных трендов в производстве упаковочных материалов является экологичность. Все больше потребителей обращают внимание на экологические аспекты упаковки и отдают предпочтение продуктам, упакованным в экологически чистые материалы. Сейчас активно развивается направление биоразлагаемых упаковочных материалов – они изготавливаются из растительного сырья и разлагаются в естественной среде. Мы также изучаем возможности использования переработанного полиэтилена в производстве **вакуумных пакетов для пищевых продуктов**. Это позволяет снизить нагрузку на окружающую среду и уменьшить количество отходов. Конечно, биоразлагаемые материалы пока не так широко распространены, как традиционные полимеры, но их популярность постоянно растет.

Другим важным трендом является повышение функциональности упаковки. Сейчас все больше потребителей хотят видеть в упаковке не только защиту продукта, но и дополнительную информацию о нем. Это может быть штрих-код, QR-код, информация о составе и пищевой ценности, инструкции по применению и т.д. Мы активно разрабатываем новые решения для нанесения информации на пакеты, которые позволяют сделать упаковку более информативной и привлекательной. Например, мы используем технологии печати с высоким разрешением, которые позволяют наносить на пакеты яркие и четкие изображения. И, конечно, мы уделяем внимание дизайну упаковки – он должен быть привлекательным и соответствовать потребностям потребителя.

Не стоит забывать и о новых технологиях в области хранения продуктов. Сейчас все большую популярность приобретает упаковка, которая обеспечивает активную защиту продукта – например, с добавлением антимикробных веществ или с использованием вакуумной упаковки с модифицированной атмосферой. Это позволяет продлить срок годности продукта и сохранить его качество. Учитывая все эти тенденции, можно с уверенностью сказать, что производство **вакуумных пакетов для пищевых продуктов** будет продолжать развиваться и совершенствоваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

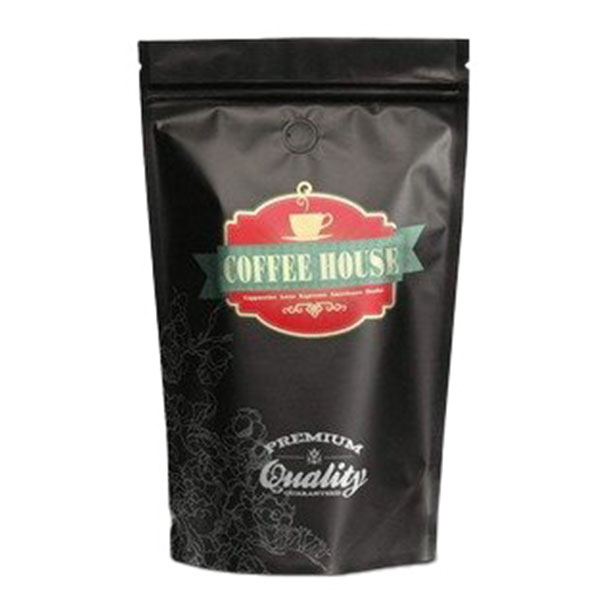

Упаковка из пластиковой пленки

Упаковка из пластиковой пленки -

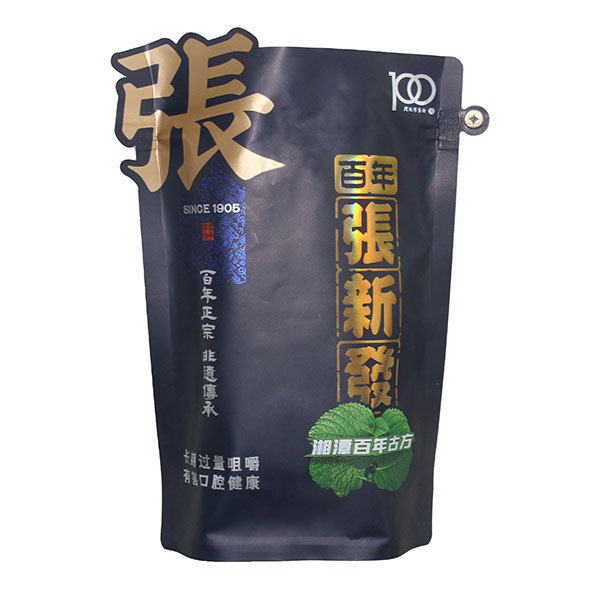

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита -

Многослойная композитная пленка

Многослойная композитная пленка -

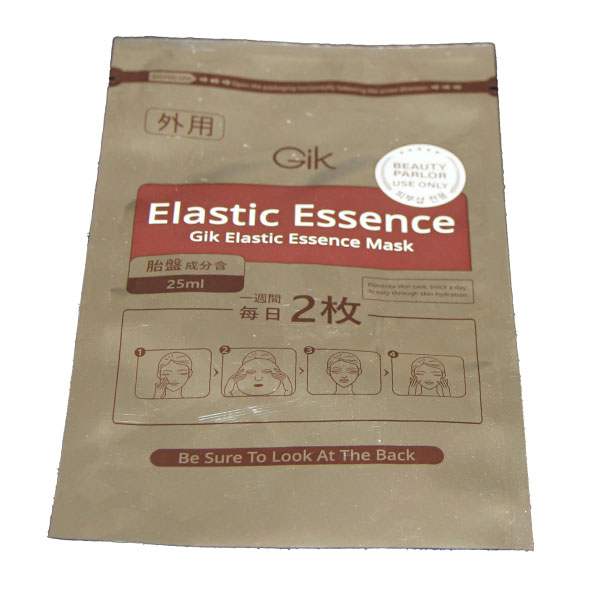

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Пакеты для упаковки замороженных продуктов

Пакеты для упаковки замороженных продуктов -

Вакуумные пакеты для пищевых продуктов

Вакуумные пакеты для пищевых продуктов -

Рулоны для упаковки кондитерских изделий

Рулоны для упаковки кондитерских изделий -

Жидкостная упаковка

Жидкостная упаковка -

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Упаковка влажных салфеток для средств гигиены

Упаковка влажных салфеток для средств гигиены -

Проколостойкая упаковка

Проколостойкая упаковка -

Упаковка для кормов животных

Упаковка для кормов животных

Связанный поиск

Связанный поиск- Пакеты для упаковки закусок Производитель

- Пакет с 12-сторонней запайкой Производитель

- Пакет с задним швом завод

- Пленка с легкосъемным покрытием Поставщик

- Пакет с цветной печатью

- Упаковка с кислородным барьером Поставщики

- Индивидуальная пищевая упаковка заводы

- Проколостойкая упаковка Основный покупатель

- Проколостойкая упаковка Основная страна покупателя

- чайный сервиз в подарочной упаковке Поставщики