Высокобарьерная упаковка завод

Слово 'высокобарьерная упаковка завод' часто звучит как что-то футуристическое, требующее огромных инвестиций и сложных технологий. Вроде бы, вот есть продукт, вот есть потребность, и вот – завод, производящий упаковку, которая защитит продукт от всего на свете. Но реальность, как всегда, оказывается гораздо интереснее и… сложнее. Многие начинающие предприниматели, приходящие в эту сферу, недооценивают количество нюансов и сложностей, связанных не только с производством, но и с выбором материалов, технологиями нанесения барьерных слоев и, конечно, с оптимизацией затрат. Я бы сказал, что важнее понимать не просто, что 'это высокобарьерная упаковка', а *для чего* она нужна, и как оптимально ее производить, чтобы достичь нужного уровня защиты при минимальных затратах.

Почему 'высокобарьерная' не всегда означает 'дорогая'?

Часто возникает ощущение, что высокобарьерная упаковка – это всегда самые дорогие материалы и самые сложные производственные процессы. Это, конечно, не всегда так. Понимаете, 'высокобарьерность' – это не какой-то один конкретный параметр, а комплекс характеристик: газопроницаемость, влагопроницаемость, кислородпроницаемость, проницаемость для ароматических соединений. И можно добиться хороших результатов, комбинируя различные материалы и технологии, не прибегая к самым экзотическим и дорогим решениям. Например, часто достаточно правильно подобрать многослойную пленку с использованием полиэтилена, полипропилена и полиэтилентерефталата (ПЭТ). Конкретная комбинация и толщина каждого слоя зависит от типа продукта и требований к сроку годности. Это требует глубокого понимания физико-химических свойств материалов и особенностей продукта, который будет упаковываться.

Дело в том, что даже относительно невысокая барьерная способность может быть достаточной, если правильно оптимизировать конструкцию упаковки и обеспечить герметичность швов. Неправильно спроектированный или плохо собранный пакет с 'супер-высокой' барьерной пленкой может оказаться менее эффективным, чем более простой, но качественный продукт. Вот, например, у нас был заказ на упаковку для кофе. Клиент требовал максимальной защиты от кислорода и влаги, чтобы кофе сохранял аромат и вкус как можно дольше. Мы предложили им использовать трехслойную пленку (PE/PET/PE) с ламинированием. Стоимость такого решения была значительно ниже, чем использования пленки с добавлением специального барьерного слоя, но при этом обеспечила необходимый уровень защиты. Ключ в правильной оптимизации конструкции.

Технологии нанесения барьерных слоев: От ламинирования до покрытий

Теперь о технологиях. Самый распространенный способ создания высокобарьерной упаковки – ламинирование. Это процесс склеивания нескольких слоев пленки вместе. Существует множество видов ламинирования: холодное, горячее, вакуумное. Выбор технологии зависит от используемых материалов и требуемых характеристик упаковки. Например, для ПЭТ-пленки обычно используют горячее ламинирование, а для полиамида – холодное.

Но ламинирование – это не единственный вариант. Существуют также методы нанесения тонких пленок, таких как органические вакуумные покрытия (OVCP) или физическое осаждение из паровой фазы (PVD). Эти методы позволяют создавать очень тонкие и эффективные барьерные слои, но они требуют дорогостоящего оборудования и квалифицированного персонала. Причем, часто это нецелесообразно для массового производства. Поэтому выбирают более экономичные решения, оптимизируя существующие технологии.

Например, в последнее время активно развивается технология нанесения покрытий на полиэтиленовую пленку. Такие покрытия позволяют значительно улучшить барьерные свойства пленки без значительного увеличения ее стоимости. Это особенно актуально для упаковки продуктов питания, где важна экономичность.

Проблемы производства: Герметичность, качество материалов и контроль

Производство высокобарьерной упаковки завод – это сложный технологический процесс, требующий строгого контроля качества на всех этапах. Одной из самых распространенных проблем является обеспечение герметичности швов. Некачественные швы могут привести к потере барьерных свойств упаковки и сокращению срока годности продукта. Для решения этой проблемы используют различные методы герметизации: ультразвуковую сварку, лазерную сварку, термическую сварку. Выбор метода зависит от типа материала и требований к прочности шва.

Еще одна важная проблема – это контроль качества материалов. Необходимо тщательно проверять каждый слой пленки на соответствие требованиям, чтобы убедиться, что они обладают необходимыми барьерными свойствами и не содержат дефектов. Для этого используют различные методы тестирования: газопроницаемость, влагопроницаемость, прочность на разрыв, адгезию.

Приходилось сталкиваться с ситуацией, когда поставщик сырья предоставлял материал, который не соответствовал заявленным характеристикам. Это привело к серьезным проблемам с качеством готовой продукции и убыткам для компании. Поэтому так важен строгий контроль качества на всех этапах производства, начиная с выбора поставщиков и заканчивая тестированием готовой продукции.

Оптимизация затрат: Как сделать высокобарьерную упаковку экономически выгодной?

Оптимизация затрат – это ключевой фактор успеха для любого завода высокобарьерной упаковки. Необходимо тщательно анализировать все затраты, связанные с производством, и искать возможности для их снижения. Это может быть оптимизация технологических процессов, выбор более экономичных материалов, автоматизация производства, повышение квалификации персонала.

Например, использование более легких пленок или снижение их толщины, при сохранении требуемых барьерных свойств. Это позволяет значительно снизить стоимость упаковки без ущерба для ее качества. Также эффективным решением является автоматизация процессов ламинирования и сварки, что позволяет снизить трудозатраты и повысить производительность.

Иногда, вместо сложных и дорогостоящих технологий, можно использовать более простые решения, которые позволяют достичь приемлемого уровня барьерной защиты. Важно помнить, что не всегда необходимо использовать 'самые лучшие' материалы и технологии. Важно найти оптимальный баланс между стоимостью и качеством.

Будущее завода высокобарьерной упаковки: Экологичность и новые материалы

В последнее время все больше внимания уделяется экологичности упаковки. Потребители и государственные органы требуют использования более экологически чистых материалов и технологий. В связи с этим заводы высокобарьерной упаковки вынуждены искать новые решения, которые позволяют снизить воздействие на окружающую среду.

Одним из перспективных направлений является использование биоразлагаемых материалов. На рынке уже появились биоразлагаемые пленки на основе крахмала, целлюлозы и других природных материалов. Они обладают хорошими барьерными свойствами и могут использоваться для упаковки различных продуктов питания и товаров народного потребления.

Кроме того, активно разрабатываются новые методы переработки пластиковых отходов. Это позволит повторно использовать пластик для производства новой упаковки, что снизит потребность в первичных материалах и уменьшит объем отходов, попадающих на свалки. Например, в ООО Тайцяньская Иян Упаковочные Материалы мы активно сотрудничаем с предприятиями, занимающимися переработкой пластиковых отходов. Мы стремимся использовать вторичное сырье в производстве нашей продукции.

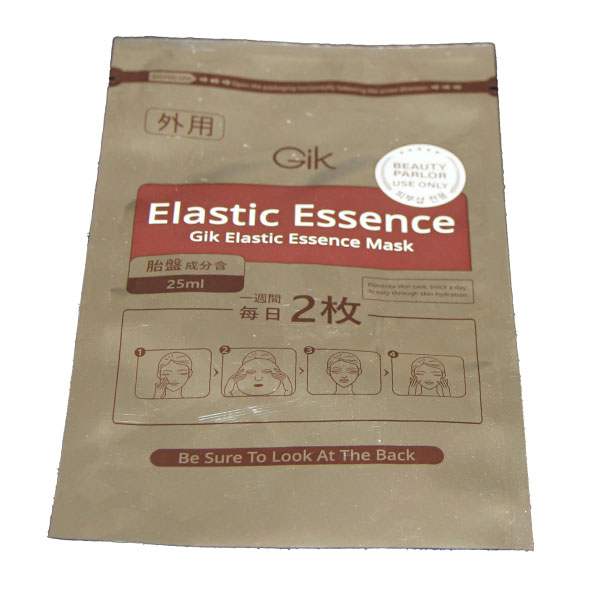

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Морозостойкая упаковка

Морозостойкая упаковка -

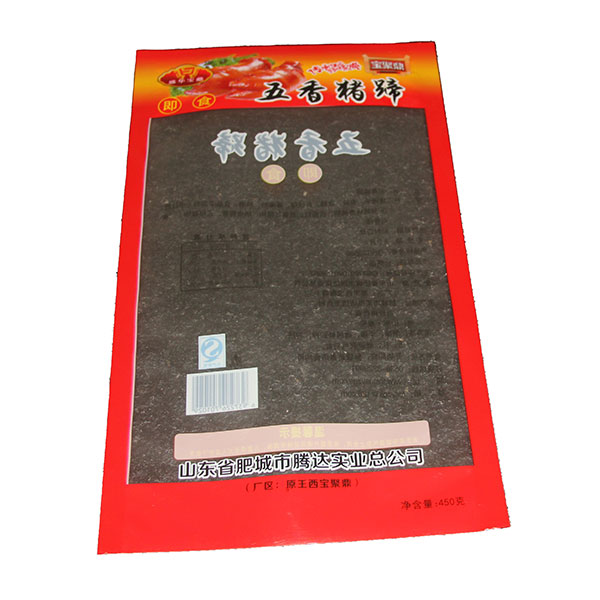

Пакет для пищевых продуктов со средним швом и задним швом

Пакет для пищевых продуктов со средним швом и задним швом -

Упаковка приправы

Упаковка приправы -

Рулоны для упаковки кондитерских изделий

Рулоны для упаковки кондитерских изделий -

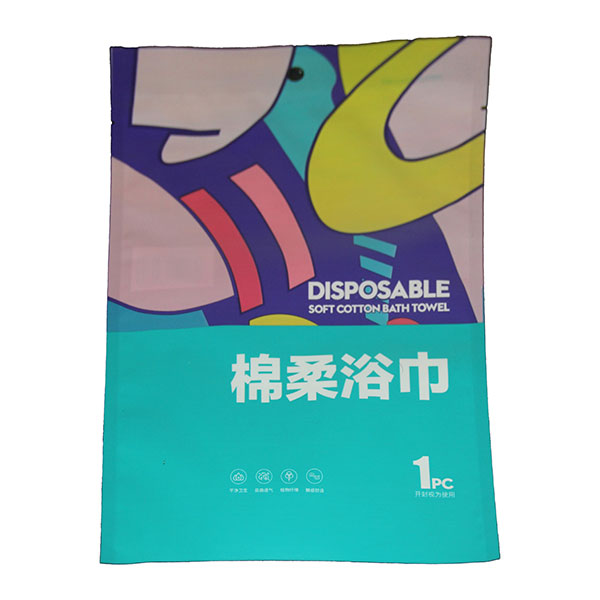

Влагонепроницаемая упаковка

Влагонепроницаемая упаковка -

Композитную гибкую упаковку

Композитную гибкую упаковку -

Самостоятельно стоящий пакет с застежкой-молнией

Самостоятельно стоящий пакет с застежкой-молнией -

Термостойкий пакет для варки

Термостойкий пакет для варки -

Упаковка для круп и зерновых

Упаковка для круп и зерновых -

Матовая упаковка Глянцевая упаковка

Матовая упаковка Глянцевая упаковка -

Пакеты для упаковки замороженных продуктов

Пакеты для упаковки замороженных продуктов -

Упаковка из пластиковой пленки

Упаковка из пластиковой пленки

Связанный поиск

Связанный поиск- герметичный вакуумный пакет Основный покупатель

- Пакет с трехсторонней герметизацией завод

- крупа ячневая в пакетах для варки

- Упаковка для снеков Производитель

- размер чайного пакетика гринфилд в индивидуальной упаковке

- герметичный пакет для телефона Основный покупатель

- Гибкая пластиковая упаковка Основная страна покупателя

- булгур в пакетах для варки

- пакет для варки гречки Производители

- Упаковка для круп и зерновых Основная страна покупателя