Высокобарьерная упаковка заводы

Говоря о заводах высокобарьерной упаковки, часто попадаются красивые слова про инновации и передовые технологии. И это, конечно, так. Но за этими словами скрывается очень много практических сложностей, которые не всегда обсуждаются. Я вот сейчас задумался, сколько всего мы теряем, когда пытаемся создать идеальный барьер, не учитывая реальные условия использования. Часто 'идеальное' на бумаге оказывается совершенно неприменимым на практике. Привык работать с различными материалами, и скажу, что универсальных решений здесь нет.

Что такое высокобарьерная упаковка: не только теоретические расчеты

Начнем с определения. Высокобарьерная упаковка – это не просто пленка или пакет. Это сложная система, созданная для защиты продукта от кислорода, влаги, света, запахов и других внешних факторов. Это критически важно для многих отраслей: продукты питания (особенно скоропортящиеся), фармацевтика, косметика, электроника. Вопрос не в том, какая барьерность теоретически лучше, а в том, какая реально обеспечивает сохранность продукта на всем протяжении его жизненного цикла – от производства до конечного потребителя.

Проблема в том, что барьерные свойства материала зависят не только от его состава, но и от толщины, структуры, способа нанесения, а также от условий хранения и транспортировки. Например, материал, отличный в лабораторных условиях, может деформироваться при хранении в неблагоприятной среде, что приведет к снижению барьерных свойств. Особенно это касается гибкой упаковки.

Влияние влажности и температуры на барьерные свойства

Это один из самых часто упускаемых факторов. Мы можем создать пленку с высокой газопроницаемостью, но если продукт имеет высокое содержание влаги, то влага будет 'тянуть' газы через материал. Реальные условия хранения в логистических цепочках (разные температуры, humidity) часто сильно отличаются от лабораторных, и это нужно учитывать при проектировании упаковки. Мы сталкивались с ситуацией, когда продукт, разработанный для хранения при комнатной температуре, быстро портился при транспортировке в жаркий регион – из-за 'просачивания' газов через упаковку, несмотря на высокие показатели барьерности на теории.

Поэтому, при проектировании, необходимо проводить не только лабораторные тесты, но и реальные испытания в условиях, максимально приближенных к условиям транспортировки и хранения готовой продукции. Недостаточно просто 'показать' цифры в паспорте материала. Нужно убедиться, что они подтверждаются практикой.

Основные материалы и их особенности

В качестве материалов для высокобарьерной упаковки используются различные полимеры: полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET), полиамид (PA), полиуретан (PU) и их комбинации. Каждый из них имеет свои преимущества и недостатки. Например, PET обладает высокой прочностью и барьерностью по отношению к кислороду, но плохо сопротивляется влаге. PE – дешевле и гибче, но барьерность ниже. Использование многослойных пленок позволяет объединить лучшие свойства разных материалов. Мы часто используем комбинацию PET/PE/AL для упаковки продуктов, требующих длительного хранения и защиты от света.

Важно понимать, что выбор материала – это не только вопрос стоимости, но и вопрос соответствия требованиям продукта. Например, для упаковки кислотосодержащих продуктов необходимо использовать материалы, устойчивые к воздействию кислот, что накладывает дополнительные ограничения на выбор.

Металлизированные и ламинированные пленки: плюсы и минусы

Металлизация и ламинирование – распространенные способы повышения барьерных свойств упаковки. Металлизированная пленка создает дополнительный барьер к кислороду и влаге, а ламинирование позволяет объединить несколько слоев материалов в единую структуру. Однако, металлизированные пленки могут быть подвержены деформации при резке и печати, а ламинированные пленки могут отслаиваться. При работе с такими материалами, необходимо тщательно подбирать оборудование и технологии, чтобы избежать брака. Мы несколько раз сталкивались с проблемами при печати металлизированных пленок – возникли трудности с адгезией краски, что приводило к появлению дефектов. Решение – использование специальных красок и настройка параметров печати.

Кроме того, при использовании металлизированных пленок важно учитывать их воздействие на окружающую среду. В некоторых случаях использование алюминия нежелательно из-за проблем с переработкой. Поэтому сейчас активно разрабатываются альтернативные решения, например, использование барьерных слоев на основе биоразлагаемых материалов.

Технологии производства высокобарьерной упаковки

Производство упаковки высокой барьерности – сложный процесс, требующий современного оборудования и высокой квалификации персонала. Основные технологии включают экструзию, литье под давлением, тампопечатную и флексографическую печать, а также ламинирование. Каждая технология имеет свои особенности и подходит для разных типов материалов и продукции.

Современные заводы оснащаются автоматизированными системами контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Также используется роботизированное оборудование для повышения производительности и снижения затрат. Особенно важен контроль за толщиной материала, равномерностью нанесения слоев и качеством печати. От этого напрямую зависит барьерность упаковки.

Контроль качества и тестирование

Тестирование барьерных свойств – обязательная часть производственного процесса. Используются различные методы: определение газопроницаемости, влагопроницаемости, проницаемости для запахов. Результаты тестирования должны соответствовать требованиям стандартов и спецификациям заказчика. Важно помнить, что простое проведение тестов недостаточно. Нужно правильно интерпретировать результаты и учитывать их влияние на долговечность упаковки.

Мы в своей компании ООО Тайцяньская Иян Упаковочные Материалы, уделяем особое внимание контролю качества на всех этапах производства. Мы используем современное оборудование для тестирования и проводим регулярные испытания продукции в реальных условиях. Наша компания специализируется на исследованиях, разработках и производстве высокотехнологичной упаковки из композитных пластиков, включая рулонную пленку и пакеты, и это требует постоянного внимания к деталям.

Проблемы и перспективы развития

Основная проблема заводов высокобарьерной упаковки – это высокая стоимость производства. Использование дорогих материалов и сложных технологий делает продукцию недоступной для многих потребителей. Необходимо искать новые, более экономичные решения, не снижая при этом качества упаковки. Это может быть разработка новых материалов, оптимизация производственных процессов, использование более эффективных технологий печати.

Перспективы развития высокобарьерной упаковки связаны с ростом спроса на продукты с длительным сроком хранения и с развитием новых отраслей промышленности, таких как фармацевтика и электроника. Также важны экологические аспекты. В будущем ожидается увеличение использования биоразлагаемых материалов и развитие технологий переработки упаковки.

Важно понимать, что высокобарьерная упаковка – это не просто продукт, а комплексное решение, требующее учета множества факторов. Необходимо учитывать свойства продукта, условия хранения и транспортировки, а также экологические требования. Только в этом случае можно создать упаковку, которая обеспечит максимальную сохранность продукта и снизит негативное воздействие на окружающую среду. Ну и конечно, постоянное совершенствование и инновации – залог успеха на этом рынке. ООО Тайцяньская Иян Упаковочные Материалы постоянно работает над улучшением своей продукции и внедрением новых технологий, чтобы соответствовать самым высоким требованиям.

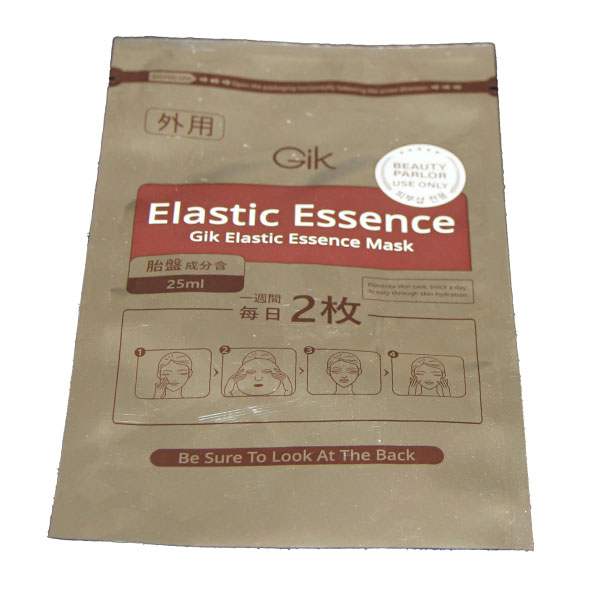

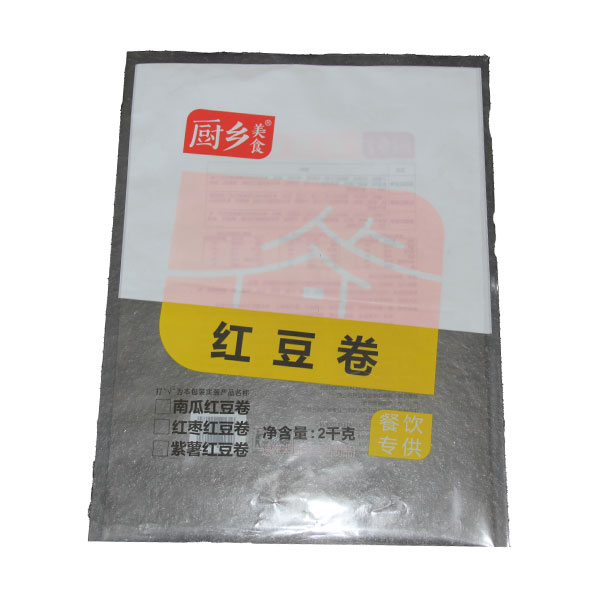

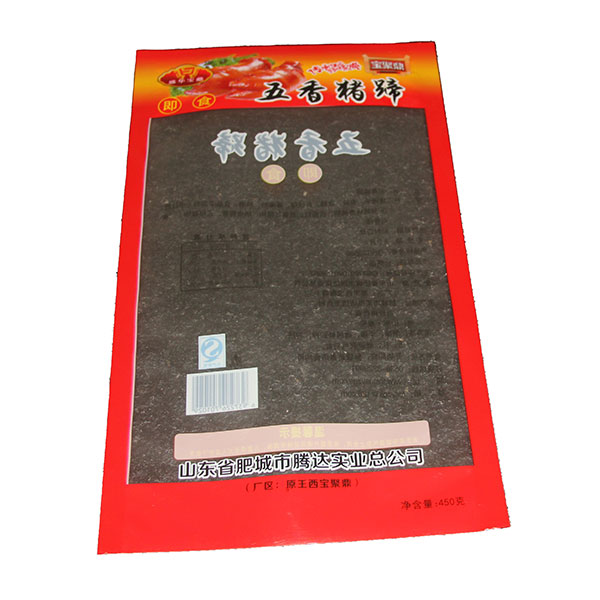

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Пищевая пластиковая упаковка

Пищевая пластиковая упаковка -

Чайная упаковка

Чайная упаковка -

Пакет для пищевых продуктов со средним швом и задним швом

Пакет для пищевых продуктов со средним швом и задним швом -

Пленка с легкосъемным покрытием

Пленка с легкосъемным покрытием -

Композитную гибкую упаковку

Композитную гибкую упаковку -

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита -

Высокопрозрачная упаковка

Высокопрозрачная упаковка -

Пакет с четырехсторонним запаиванием

Пакет с четырехсторонним запаиванием -

Гибкая пластиковая упаковка

Гибкая пластиковая упаковка -

Упаковка с цветной печатью

Упаковка с цветной печатью -

Термосвариваемая пленка

Термосвариваемая пленка

Связанный поиск

Связанный поиск- Пленка с легкосъемным покрытием Поставщик

- трубочки для напитков в индивидуальной упаковке

- размеры чайной упаковки заводы

- Пищевой вакуумный пакет

- герметичный пакет для телефона Поставщик

- Упаковка для соков Производители

- Упаковка для орехов завод

- подарочная упаковка для орехов завод

- Упаковка для снеков завод

- вакуумные пакеты для варки заводы