герметичный пищевой пакет заводы

Герметичный пищевой пакет заводы – это звучит просто, но на практике это целая куча нюансов. Часто воспринимают это как 'собрать пленку, запаковать, готово'. Ага, как же! Современные требования к пищевой упаковке колоссальные: от устойчивости к повреждениям во время транспортировки до сохранения свежести продукта в течение длительного времени. Я вот смотрю на рынок уже лет десять, и каждый раз удивляюсь, как много компаний пытаются упростить себе жизнь, а потом жалуются на брак и потерянные заказы. Вроде бы технология давно отработана, но 'дешево' в этом бизнесе – это часто дороже.

Основные проблемы при производстве герметичных пакетов

Первая проблема, с которой сталкиваются практически все – это выбор материала. Нужна не просто какая-то пленка, а конкретная, соответствующая типу продукта, его срокам годности и условиям хранения. Например, для сыров нужна одна пленка, для полуфабрикатов – другая. И выбор не ограничивается только полиэтиленом. Часто используют полипропилен, полиамид, специальные композитные материалы. И тут важно не только подобрать правильный материал, но и обеспечить его совместимость с продуктом – чтобы не было миграции веществ, чтобы вкус не испортился, чтобы не портился внешний вид. Мы, например, однажды работали с предприятием, которое пыталось упаковывать жирные продукты в дешевый полиэтилен. В итоге через месяц пленка начала желтеть, продукт при odor и, конечно же, брак по сертификации. Это классика, но она до сих пор повторяется.

Вторая проблема – это герметичность. Здесь, конечно, всё зависит от технологии сварки. Экструзия, термоусадка, ламинирование – разные способы, разные результаты. И не стоит думать, что достаточно просто хорошо сварить пакет. Важно, чтобы сварной шов был надежным, чтобы не было утечек воздуха, чтобы он выдерживал давление и механические воздействия. Мы часто видим проблему с дефектами сварки – 'дыры', 'разрывы', неполное срастание. И это приводит к порче продукта, к снижению срока годности, к убыткам. Очень часто виноват не только оборудование, но и квалификация оператора. Приходится постоянно обучать, контролировать, проводить аттестацию. Это, конечно, дополнительные затраты, но без этого никак.

Современные технологии сварки и их особенности

Сейчас активно развиваются технологии автоматической сварки. Они позволяют добиться более высокой производительности, более стабильного качества и снизить зависимость от квалификации оператора. Например, автоматическая экструзионная сварка с использованием компьютерного контроля. Система сама подстраивает параметры сварки под тип пленки, ее толщину, ее влажность. Это значительно повышает надежность шва и снижает количество брака. Но это требует серьезных инвестиций в оборудование и обучение персонала. И не всегда оправдано для небольших партий продукции.

Вспомню пример: одна компания в Казани (хотя у них производство в основном в Татарстане, но клиенты по всей России) пыталась внедрить систему автоматической сварки на оборудовании китайского производства. Поначалу всё казалось перспективным – цена привлекательная, гарантии хорошие. Но через полгода оборудование начало ломаться, возникли проблемы с технической поддержкой, а качество сварки оставалось не на должном уровне. В итоге они отказались от автоматизации и вернулись к ручной сварке. Опыт, конечно, был получен, но не бесплатных.

Контроль качества: не просто формальность

Контроль качества на всех этапах производства – это must have. Нельзя доверять только финальному контролю. Нужен контроль сырья, контроль процесса сварки, контроль готовой продукции. И тут опять же, автоматизация может помочь. Современные системы контроля качества позволяют выявлять дефекты сварки автоматически, без участия человека. Они анализируют визуально, измеряют толщину шва, проверяют герметичность. Конечно, это тоже требует инвестиций, но в долгосрочной перспективе окупается.

Мы работаем с несколькими предприятиями, которые внедрили системы машинного зрения для контроля качества. Результат – значительное снижение количества брака и повышение эффективности производства. Они даже научились предсказывать возможные дефекты сварки, анализируя данные, поступающие от системы контроля. Это позволяет предотвращать проблемы еще на этапе производства.

Проблемы с контролем сырья и поставщиков

К сожалению, не всегда проблема в оборудовании или технологии. Часто она возникает из-за качества сырья. Плохая пленка, не соответствующая спецификации, может привести к непредсказуемым последствиям. Поэтому важно тщательно выбирать поставщиков и проводить входной контроль качества сырья. Это непросто, требует экспертизы и постоянного мониторинга рынка.

Специфика упаковки различных продуктов

Ну и конечно, нельзя забывать о специфике упаковки различных продуктов. Для сыпучих продуктов нужна другая пленка, чем для жидких. Для продуктов, требующих вакуумной упаковки, нужны специальные пакеты с высокой герметичностью. Для продуктов, требующих модифицированной газовой атмосферы (MAP), нужны пакеты, способные выдерживать повышенное давление газа. Это требует индивидуального подхода и разработки специальных технологий упаковки.

Например, однажды мы помогали компании, которая занималась упаковкой свежей зелени. Они пытались упаковывать зелень в обычные пакеты, но зелень быстро вяла и портилась. Пришлось разрабатывать специальный пакет с высокой газопроницаемостью и антиоксидантными свойствами. И только так удалось добиться желаемого результата.

В заключение хочется сказать, что производство герметичных пищевых пакетов заводы – это не просто производство упаковки. Это целая наука, требующая знаний, опыта и постоянного совершенствования. Нельзя экономить на качестве материалов, на контроле качества, на обучении персонала. Только так можно добиться успеха на этом сложном и конкурентном рынке. И, конечно, следует внимательно следить за новыми технологиями и трендами, чтобы не отставать от времени. В общем, много нюансов. Но если подходить к делу ответственно, то можно добиться отличных результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Пакеты для упаковки замороженных продуктов

Пакеты для упаковки замороженных продуктов -

Многослойная композитная пленка

Многослойная композитная пленка -

Флексографическая гибкая упаковка

Флексографическая гибкая упаковка -

Алюминированная упаковочная пленка

Алюминированная упаковочная пленка -

Пакет с застежкой-молнией

Пакет с застежкой-молнией -

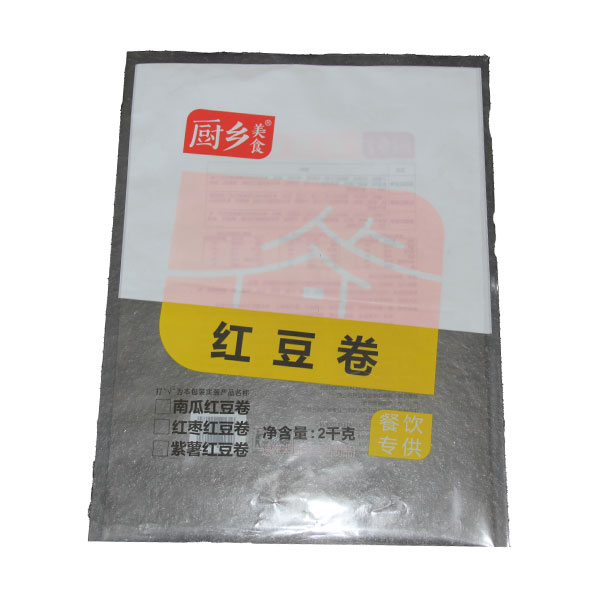

Упаковка для хлебобулочных изделий

Упаковка для хлебобулочных изделий -

Пакет с цветной печатью

Пакет с цветной печатью -

Упаковка средств гигиены

Упаковка средств гигиены -

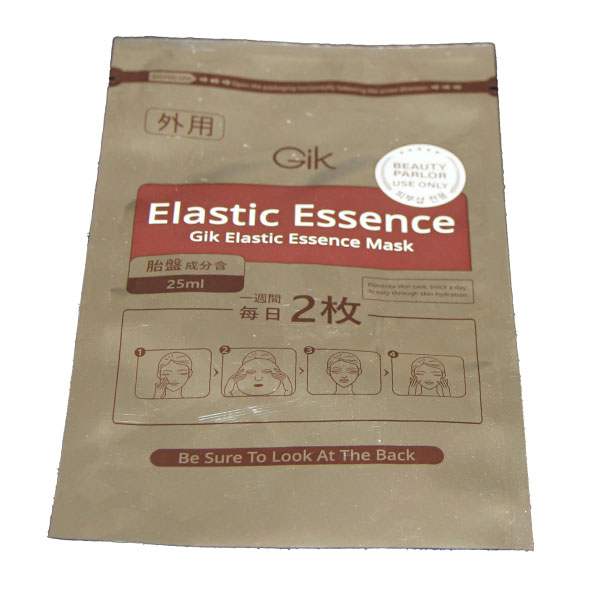

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

Упаковка с кислородным барьером

Упаковка с кислородным барьером -

Пакет для заморозки

Пакет для заморозки

Связанный поиск

Связанный поиск- пакеты для жидкости герметичные с закручивающейся крышкой Производители

- пакет перевязочный с герметичной оболочкой

- герметичный пластиковый пакет заводы

- упаковочный рулон прозрачный завод

- Упаковка для соков

- пакеты для варки каши заводы

- Термосвариваемая пленка Основный покупатель

- Упаковка конфет

- герметичный пакет для заморозки Производитель

- Упаковочная плёнка заводы