герметичный полиэтиленовый пакет заводы

Герметичные полиэтиленовые пакеты – это, казалось бы, простая вещь. Но когда дело доходит до промышленного производства, тут вырисовывается целый комплекс нюансов. Часто новички (и не только) считают, что достаточно купить оборудование и начать делать. Ошибаются. На самом деле, правильный выбор материалов, настройка оборудования и контроль качества на каждом этапе – это то, что определяет конечный результат и репутацию компании. В этой статье я поделюсь своим опытом, основанным на работе с различными заводами, и расскажу о самых важных аспектах производства.

Выбор полиэтилена: не просто дешевле - лучше

Первый и, пожалуй, самый важный момент – выбор полиэтилена. Здесь сразу возникает вопрос: какой именно? Существует множество видов полиэтилена: LDPE, HDPE, LLDPE. Каждый из них имеет свои свойства – прочность, эластичность, устойчивость к воздействию химических веществ и т.д. В зависимости от назначения пакетов, нужно подбирать материал с определенным составом. Например, для упаковки продуктов питания требуется полиэтилен, соответствующий санитарным нормам, а для более тяжелых грузов – более прочный. Мы работали с несколькими заводами, специализирующимися на производстве пленки разной плотности и толщины. Один из самых интересных проектов был связан с производством пакетов для строительной отрасли – там требуется максимальная износостойкость и устойчивость к механическим повреждениям. Просто взять самый дешевый полиэтилен – это путь к проблемам: пакеты рвутся при транспортировке, не выдерживают вес товара, теряют свою герметичность. Важно не только качество материала, но и его соответствие требованиям конкретной задачи.

Вопрос состава полиэтилена тоже важен. Некоторые производители добавляют в материал различные добавки – стабилизаторы, антиоксиданты, красители. Важно убедиться, что эти добавки не повлияют на герметичность пакета или не приведут к его деградации при хранении. Однажды мы столкнулись с проблемой – пакеты, содержащие определенный краситель, со временем становились более хрупкими. Пришлось искать альтернативного поставщика.

Технологический процесс: от пленки до готового изделия

Процесс производства герметичных полиэтиленовых пакетов включает в себя несколько основных этапов: экструзию пленки, нанесение печати (при необходимости), резание и сварку. Экструзия – это процесс получения пленки из расплавленного полиэтилена. Важно контролировать температуру и давление на каждом этапе, чтобы обеспечить равномерную толщину пленки и избежать дефектов. Нанесение печати – это, как правило, флексография. Необходимо правильно подобрать краску и печатную форму, чтобы получить четкий и долговечный рисунок. Резание и сварка – это заключительный этап, на котором пленка разрезается на отдельные пакеты и запаивается по краям. Здесь важна точность и аккуратность, чтобы обеспечить герметичность швов.

Оборудование для экструзии, печати и сварки достаточно дорогостоящее, поэтому выбор надежного поставщика – это ключевой фактор. Мы часто консультируемся с инженерами, специализирующимися на полиграфическом оборудовании, чтобы выбрать оптимальную конфигурацию для наших нужд. Также важно регулярно проводить техническое обслуживание оборудования, чтобы избежать поломок и простоев. Например, поломка сварного узла может привести к значительным потерям продукции и задержке производства.

Контроль качества: не пренебрегайте деталями

Контроль качества – это неотъемлемая часть производства заводами герметичных полиэтиленовых пакетов. Он должен осуществляться на каждом этапе – от проверки качества сырья до проверки готовой продукции. Важно проверять толщину пленки, качество печати, герметичность швов, прочность пакета на разрыв и т.д. Для этого используются различные методы контроля – визуальный осмотр, лабораторные испытания, автоматизированные системы контроля. Один из самых распространенных методов – это проверка герметичности пакетов с помощью испытательного оборудования, создающего вакуум. Если пакет не выдерживает вакуум – значит, в шве есть дефект.

Не стоит экономить на контроле качества. Некачественные пакеты могут привести к потере продукции, жалоб на продукцию и, как следствие, к потере клиентов. Мы внедрили систему контроля качества, основанную на ISO 9001, которая позволяет нам выявлять и устранять дефекты на ранних этапах производства.

Проблемы и решения: что может пойти не так?

В процессе производства герметичных полиэтиленовых пакетов могут возникать различные проблемы. Например, разрыв пленки при экструзии, дефекты печати, негерметичность швов, проблемы с оборудованием. Важно быть готовым к этим проблемам и иметь четкий план действий для их решения. Например, если происходит разрыв пленки при экструзии, необходимо немедленно остановить процесс и выяснить причину – это может быть связано с неправильной настройкой оборудования или с качеством сырья. Если происходит негерметичность швов, необходимо проверить настройки сварочного оборудования и качество пленки.

Еще одна проблема – это колебания цен на сырье. Цены на полиэтилен могут меняться в зависимости от рыночной конъюнктуры и других факторов. Важно иметь надежных поставщиков и заключать долгосрочные контракты, чтобы снизить риски, связанные с колебаниями цен. Кроме того, можно использовать различные методы оптимизации производственного процесса, чтобы снизить себестоимость продукции.

Опыт ООО Тайцяньская Иян Упаковочные Материалы

Компания ООО Тайцяньская Иян Упаковочные Материалы специализируется на производстве высокотехнологичной упаковки из композитных пластиков. Они обладают современным оборудованием и квалифицированным персоналом, что позволяет им производить герметичные полиэтиленовые пакеты различных размеров и форм. Их сайт https://www.tqxyybzclyxgs.ru содержит подробную информацию о продукции и услугах. Мы сотрудничаем с этой компанией в течение нескольких лет и всегда остаемся довольны качеством их продукции и обслуживания. Они постоянно совершенствуют технологии производства и используют современные материалы.

Их подход к качеству очень серьезный - все партии проходят строгий контроль, а персонал регулярно проходит обучение. Они также уделяют большое внимание экологической безопасности производства. Мы видим в них надежного партнера и рекомендуем их всем, кто ищет качественную упаковку.

В заключение хочется отметить, что производство герметичных полиэтиленовых пакетов – это сложный и многогранный процесс, требующий профессиональных знаний и опыта. Не стоит недооценивать важность выбора материалов, настройки оборудования и контроля качества. Только так можно обеспечить производство высококачественной продукции, отвечающей требованиям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термосвариваемая пленка

Термосвариваемая пленка -

Самостоятельно стоящий пакет с застежкой-молнией

Самостоятельно стоящий пакет с застежкой-молнией -

Стоячие пакеты

Стоячие пакеты -

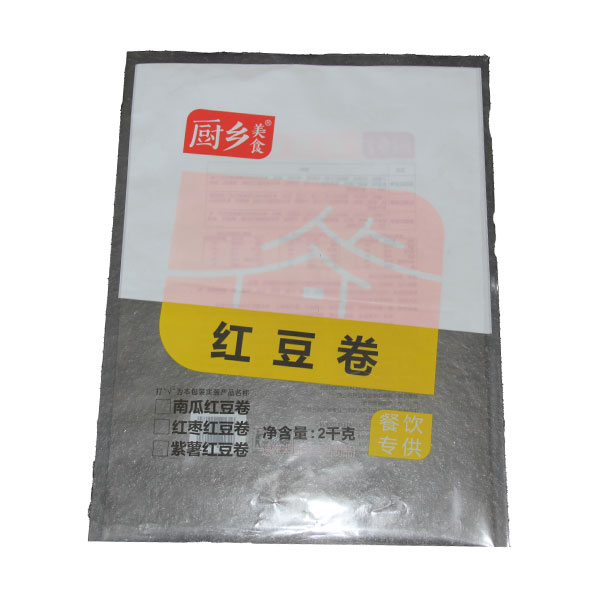

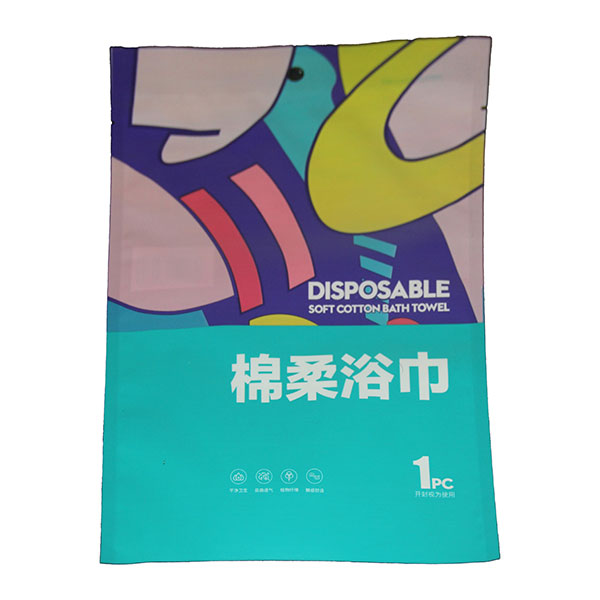

Пакеты для упаковки продуктов питания

Пакеты для упаковки продуктов питания -

Упаковка для сохранения свежести

Упаковка для сохранения свежести -

Пакет для заморозки

Пакет для заморозки -

Упаковка для замороженных продуктов

Упаковка для замороженных продуктов -

Упаковка из пластиковой пленки

Упаковка из пластиковой пленки -

Пленка с легкосъемным покрытием

Пленка с легкосъемным покрытием -

Алюминированная упаковочная пленка

Алюминированная упаковочная пленка -

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита -

Термостойкая упаковка

Термостойкая упаковка

Связанный поиск

Связанный поиск- Жидкостная упаковка Поставщики

- пакеты вакуумные пищевые цена

- Самонесущий упаковочный мешок Производитель

- горох в пакетах для варки Основная страна покупателя

- пакеты для варки каши Основная страна покупателя

- Кофейная упаковка Производитель

- пакеты для варки крупы одноразовые заводы

- Пакет с трехсторонней герметизацией завод

- булгур в пакетах для варки цена

- асептическая упаковка для молока