Индивидуальная пищевая упаковка Производитель

Сейчас много говорят об индивидуальной пищевой упаковке. Вроде бы очевидно: каждому – свое, подчеркнем уникальность, премиум-качество. Но на практике это не так просто. Часто заказчики ожидают чего-то волшебного, а мы сталкиваемся с реальными ограничениями в технологиях, материалах и, конечно, в бюджете. Это не просто вопрос печати логотипа, это целая инженерная задача, и я хочу поделиться своим опытом, даже если он включает в себя и некоторые неудачные попытки.

Вызов Индивидуализации: От Идеи к Реализации

Первое, с чем сталкиваешься – это понимание того, что 'индивидуальная' упаковка не всегда означает 'сложная'. Иногда достаточно небольших изменений в существующей конструкции, чтобы получить нужный результат. Но чаще всего приходится начинать с нуля. Заказчик приходит с визуализацией, с описанием, но часто не понимает технологических нюансов. Например, хотят упаковку с нестандартной формой, с вырезами, с особенным типом застежки. Звучит красиво, но нужно просчитать стоимость производства, возможность механической обработки выбранного материала, а также его совместимость с продуктом. Часто заветная идея оказывается нереализуемой или требует существенной доработки.

Еще один важный момент – выбор материалов. Требования к пищевой упаковке, конечно, жесткие. Нужно учитывать не только безопасность, но и долговечность, способность сохранять свойства продукта. Выбор полиолефинов, полипропилена, специализированных композитных пленок – это отдельная статья расходов и времени. Иногда заказчик выбирает самый дешевый материал, а потом удивляется, что упаковка быстро деформируется или не обеспечивает нужную защиту. Мы нередко сталкиваемся с тем, что клиенты не понимают разницы между 'просто пластиком' и 'упаковкой, соответствующей всем требованиям безопасности для пищевых продуктов'.

Особенности Работы с Композитными Пластиками

У нас, в ООО Тайцяньская Иян Упаковочные Материалы, акцент сделан на работе с композитными пластиками. Почему? Потому что они дают огромные возможности для индивидуализации: разнообразие цветов, текстур, возможность добавления специальных функциональных добавок – например, антистатических или антимикробных. Мы используем их для производства рулонной пленки и различных упаковочных пакетов, и это позволяет нам предлагать решения, которые сложно реализовать с использованием традиционных материалов. Например, недавно мы разработали пленку для упаковки свежей зелени с улучшенными газообменными свойствами – это позволило увеличить срок хранения продукции на несколько дней.

Работа с композитными пластиками требует определенного опыта и оборудования. Нужно точно контролировать температуру и давление при экструзии, использовать специализированное оборудование для нанесения печати и формовки. Это не просто производство пластиковой пленки, это инженерия. И вот тут начинаются сложности: не всегда легко подобрать оптимальные параметры для конкретного материала и конкретной задачи. Мы постоянно инвестируем в исследования и разработки, чтобы улучшать качество нашей продукции и расширять спектр предлагаемых решений.

Проблемы в Производстве и Решения

Например, однажды мы получили заказ на производство упаковки для сыра с нестандартным рисунком и высокой детализацией. Заказчик хотел, чтобы на упаковке были изображены горы и леса – чтобы создать ощущение натуральности и экологичности. Технически это было возможно, но печатать такой сложный рисунок на композитной пленке оказалось очень сложно. Результат был не тем, что ожидал заказчик – рисунок получился размытым и нечетким. Пришлось перерабатывать весь проект, изменять параметры печати и даже использовать другой тип пленки. Этот случай показал нам, что важно реалистично оценивать возможности технологии и не обещать то, что не можешь выполнить.

Еще одна частая проблема – это дефекты материала. Различные факторы, такие как неправильное хранение, воздействие ультрафиолета или перепады температуры, могут привести к деформации пленки или изменению ее свойств. Иногда дефекты обнаруживаются только после того, как упаковка уже изготовлена и используется. Поэтому так важно соблюдать строгие стандарты качества на всех этапах производства – от выбора сырья до упаковки готовой продукции. Мы используем современное оборудование для контроля качества, проводим регулярные испытания материалов и строго следим за соблюдением технологических процессов.

Экономические Аспекты и Оптимизация

Конечно, стоимость производства индивидуальной пищевой упаковки всегда является важным фактором. Заказчики часто ориентируются на цену, а не на качество и надежность. Но нужно понимать, что дешевая упаковка может обойтись дороже в долгосрочной перспективе – если она быстро придет в негодность или не обеспечит должную защиту продукта. Мы стремимся предлагать оптимальное соотношение цены и качества, используя современные технологии и оптимизируя производственные процессы. Постоянно ищем способы снизить себестоимость продукции, не жертвуя при этом качеством.

Кстати, мы активно внедряем принципы бережливого производства, что позволяет нам сократить количество отходов и повысить эффективность использования ресурсов. Это важно не только для снижения затрат, но и для защиты окружающей среды. Мы стараемся использовать экологически чистые материалы и технологии, и минимизировать воздействие на окружающую среду.

Перспективы Развития и Новые Направления

Мы уверены, что индивидуальная пищевая упаковка будет развиваться и совершенствоваться. Сейчас активно разрабатываются новые материалы – например, биоразлагаемые пленки из растительного сырья. Они пока еще достаточно дорогие, но их стоимость постепенно снижается. Также появляются новые технологии печати – например, тампопечать и флексография – которые позволяют получить более яркие и детализированные изображения.

Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в нашу работу. Например, мы сейчас разрабатываем упаковку с встроенными датчиками, которые позволяют отслеживать температуру и влажность продукта во время транспортировки и хранения. Это позволит повысить качество продукции и снизить количество потерь. Мы видим большие перспективы в области интеллектуальной упаковки, которая будет не только защищать продукт, но и предоставлять информацию о нем потребителю.

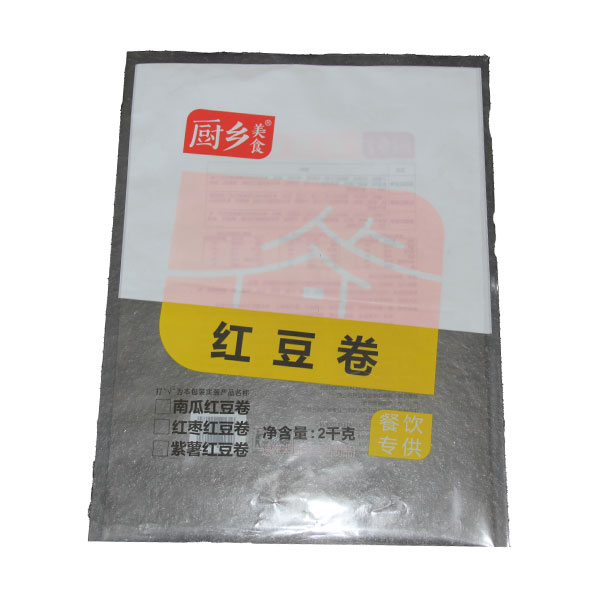

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет для заморозки

Пакет для заморозки -

Упаковка для сохранения свежести

Упаковка для сохранения свежести -

Жидкостная упаковка

Жидкостная упаковка -

Пакеты для упаковки замороженных продуктов

Пакеты для упаковки замороженных продуктов -

Упаковка для соусов

Упаковка для соусов -

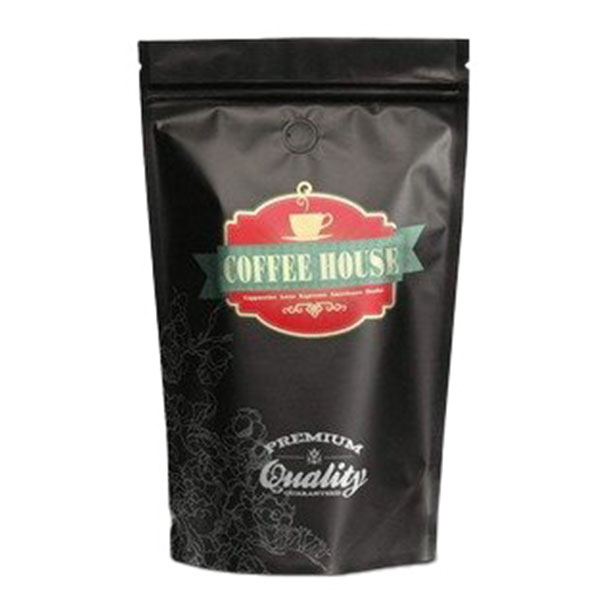

Кофейная упаковка Пакет для кофейных зерен Пакет для молотого кофе

Кофейная упаковка Пакет для кофейных зерен Пакет для молотого кофе -

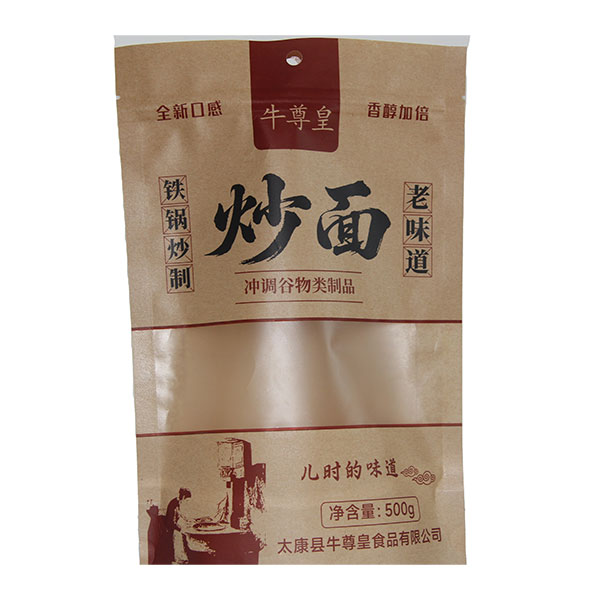

Бумажная и пластиковая упаковка

Бумажная и пластиковая упаковка -

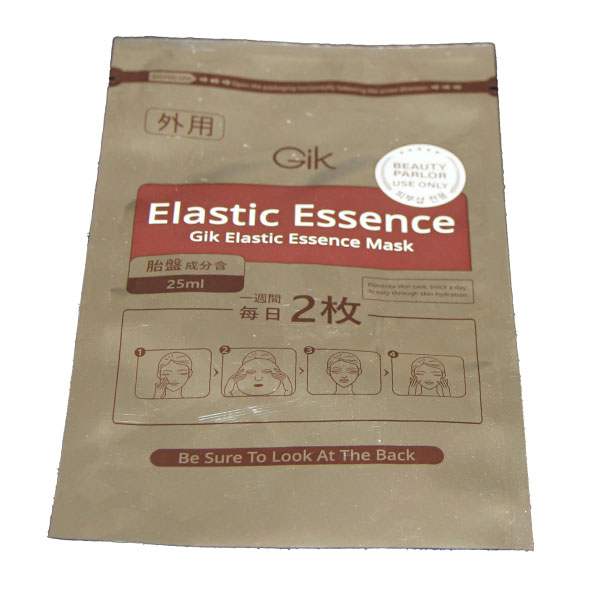

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

Высокопрозрачная упаковка

Высокопрозрачная упаковка -

Термостойкий пакет для варки

Термостойкий пакет для варки -

Упаковка с цветной печатью

Упаковка с цветной печатью -

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита

Связанный поиск

Связанный поиск- подарочная упаковка для орехов Производители

- мятные конфеты упаковка Производитель

- Упаковочные рулоны Производители

- герметичный пакет для заморозки заводы

- размеры чайной упаковки Производитель

- Прозрачный упаковочный пакет заводы

- суп для варки в пакетах Основная страна покупателя

- крупа ячневая в пакетах для варки Поставщики

- пакет для льда самозакрывающиеся

- герметичные зип пакеты