Композитную гибкую упаковку Производитель

Итак, композитная гибкая упаковка. В последнее время это как термин из космоса – звучит футуристично, но уже вполне себе повсеместно. Часто я слышу от потенциальных заказчиков, особенно от новых, что они думают, это какой-то сложный, дорогой продукт для премиум-сегмента. И это, конечно, не совсем так. Да, технология интересная и требует определенных знаний, но потенциал применения огромен, а стоимость может быть вполне конкурентоспособной, если правильно подобрать материалы и технологию производства. Попытаюсь поделиться опытом, не вдаваясь в технические излишние детали, а просто рассказать, что мы видим 'изнутри'.

Что такое композитная гибкая упаковка на самом деле?

Начнём с простого: что мы подразумеваем под 'композитной'? В первую очередь – это сочетание нескольких пленок, каждая из которых выполняет свою функцию. Например, полиэтилен (PE) для барьерных свойств (защиты от кислорода и влаги), полипропилен (PP) для прочности и устойчивости к высоким температурам, а также алюминиевая фольга для максимальной защиты от света и газов. Конкретное сочетание зависит от продукта, который мы упаковываем, и от требований к сроку годности.

Нельзя забывать про адгезив. Это очень важный элемент, от которого зависит долговечность упаковки. Здесь тоже есть свои нюансы: нужно учитывать тип пленок, условия хранения, температурные колебания и даже вид продукта – кислотный или щелочной, например. Мы несколько раз сталкивались с ситуацией, когда выбор 'правильного' клея был ключевым фактором, определявшим успех проекта. Иногда даже несколько режимов склеивания (термическое, адгезивное) нужны для обеспечения надежности.

И, конечно, производство гибкой упаковки – это не просто склеивание пленок. Это ламинирование, высечка, нанесение печати… И здесь важно иметь современное оборудование и квалифицированный персонал.

Выбор материалов: как найти баланс между ценой и качеством

В этой сфере, как и в любой другой, всегда нужно искать золотую середину. Заказчики часто задаются вопросом: какие материалы выбрать, чтобы получить необходимую защиту, не переплачивая при этом? Например, для продуктов питания с не слишком длительным сроком годности можно обойтись более экономичными материалами, а для тех же продуктов, которые должны храниться в течение года и более – нужны более дорогие, но и более эффективные барьерные пленки.

Один из распространенных вопросов – это использование биоразлагаемых материалов. Да, это очень перспективное направление, но пока что они не всегда могут обеспечить тот же уровень защиты, что и традиционные полимеры. К тому же, стоимость биоразлагаемых материалов обычно выше. Но мы постоянно следим за новинками и ищем возможности для внедрения экологичных решений.

Мы однажды работали над проектом для производителя травяных чаев. Заказчик хотел использовать экологичную упаковку, но бюджет был ограничен. После нескольких экспериментов мы нашли оптимальное решение – комбинацию PE пленки с небольшим количеством биоразлагаемого полимера и использованием экологически чистых красок для печати. Заказчик был очень доволен результатом, и это хороший пример того, как можно найти компромисс между экологичностью и стоимостью.

Основные проблемы в производстве: чего стоит ожидать

Как и в любом производственном процессе, здесь тоже есть свои 'подводные камни'. Одна из основных проблем – это проблемы с адгезией. Иногда бывает сложно добиться надежного склеивания пленок, особенно если они имеют разную поверхность или подвергались воздействию влаги. В таких случаях приходится проводить дополнительные испытания и экспериментировать с клеями и режимами склеивания.

Еще одна проблема – это проблемы с региометрию печати. Неточности в печати могут привести к тому, что упаковка будет плохо стыковаться или просто выглядеть неаккуратно. Для решения этой проблемы необходимо использовать современное оборудование для печати и проводить тщательный контроль качества.

Не стоит забывать и о проблемах с логистикой и хранением материалов. Пленки и клеи чувствительны к температуре и влажности, поэтому их необходимо хранить в специальных условиях. Несоблюдение этих условий может привести к ухудшению качества материалов и снижению эффективности производства. В нашем случае, даже небольшие отклонения от температурного режима хранения могут повлиять на адгезионные свойства клея – это нужно учитывать.

Контроль качества: залог надежной упаковки

Контроль качества – это неотъемлемая часть всего производственного процесса. На каждом этапе производства мы проводим проверки, чтобы убедиться в том, что упаковка соответствует требованиям заказчика. Это включает в себя проверку качества материалов, адгезии, региометрии печати, герметичности и других параметров.

Мы используем различные методы контроля качества, включая визуальный осмотр, лабораторные испытания и автоматизированные системы контроля. Например, для проверки герметичности упаковки мы используем специальные камеры, которые создают вакуум. Также мы проводим испытания на прочность и устойчивость к воздействию внешних факторов.

Важно понимать, что контроль качества – это не просто формальность. Это залог надежной упаковки, которая защитит продукт от повреждений и обеспечит его сохранность в течение всего срока годности.

Будущее композитной гибкой упаковки: что нас ждет впереди?

Мы уверены, что будущее композитной гибкой упаковки за экологичными материалами и современными технологиями. Впереди нас ждет развитие биоразлагаемых пленок, использование новых типов клеев и материалов, а также внедрение автоматизированных систем контроля качества. Нам предстоит решить еще много задач, но мы уверены, что сможем их преодолеть.

Кроме того, растет спрос на упаковку с 'умными' функциями – например, упаковку с датчиками, которые позволяют отслеживать температуру и влажность продукта в процессе транспортировки. Это позволит улучшить контроль качества и обеспечить сохранность продукта. В этой области, конечно, еще много возможностей для развития.

ООО Тайцяньская Иян Упаковочные Материалы постоянно следит за новинками и внедряет передовые технологии в свою производственную деятельность. Мы сотрудничаем с ведущими производителями материалов и оборудования, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Упаковка для кормов животных

Упаковка для кормов животных -

Термосвариваемая пленка

Термосвариваемая пленка -

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Высокопрозрачная упаковка

Высокопрозрачная упаковка -

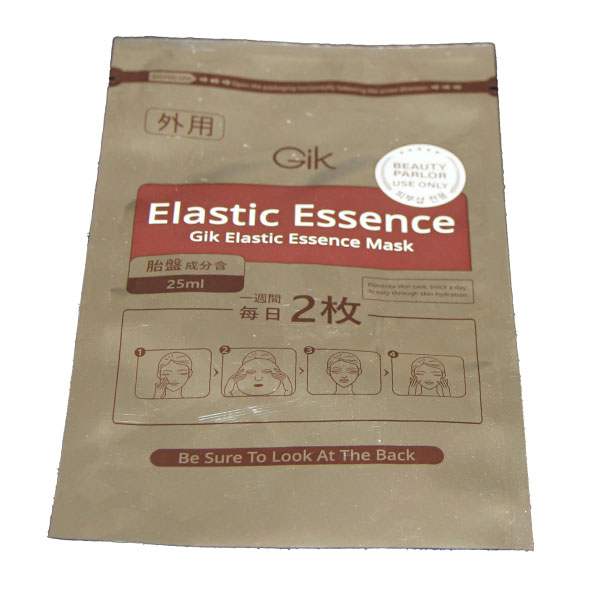

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

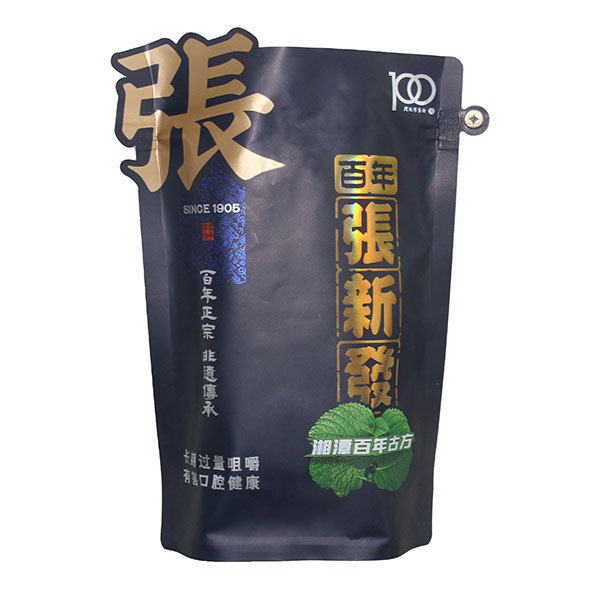

Пакет с цветной печатью

Пакет с цветной печатью -

Пакет с застежкой-молнией

Пакет с застежкой-молнией -

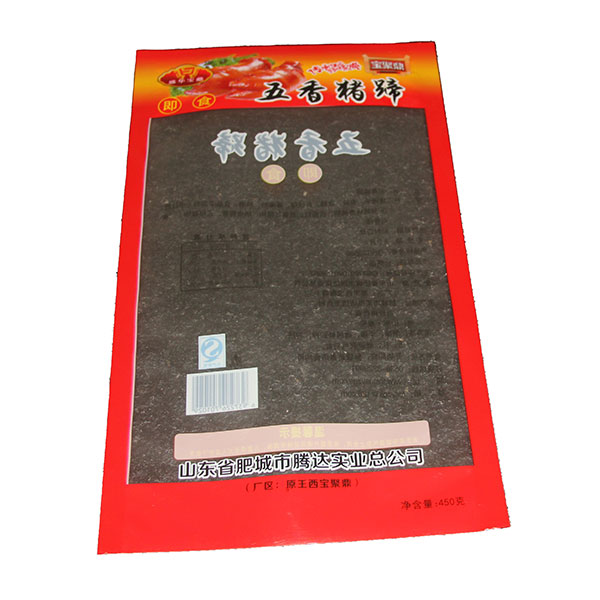

Индивидуальная пищевая упаковка

Индивидуальная пищевая упаковка -

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита -

Жидкостная упаковка

Жидкостная упаковка -

Термостойкий пакет для варки

Термостойкий пакет для варки -

Чайная упаковка

Чайная упаковка

Связанный поиск

Связанный поиск- Влагозащитная упаковка

- Упаковка для хлебобулочных изделий Производители

- пакеты для варки продуктов в воде завод

- упаковочный рулон Производитель

- Чайная упаковка Производитель

- пакет для варки овощей Основная страна покупателя

- упаковка пластиковая прозрачная для пищевых заводы

- пакет для варки овощей заводы

- Высокопрозрачная упаковка Основная страна покупателя

- пакет для варки овощей Производитель