Пакет с задним швом заводы

Итак, пакет с задним швом. Звучит просто, да? Но как только дело доходит до производства, появляется куча нюансов, которые легко упустить. Многие новички в этой сфере считают, что это задача решаемая 'на коленке', но это ошибка. Я вот сколько лет в упаковочном бизнесе, все равно на каждом этапе находил новые сложности. В этой статье постараюсь поделиться опытом, рассказать о типичных проблемах и возможных решениях, основываясь на собственном опыте и наблюдениях.

Основные типы пакетов с задним швом и их применение

Прежде всего, важно понимать, какие бывают пакеты с задним швом и для каких целей они предназначены. Есть более тонкие, для легких продуктов, и более плотные, для тяжелых. Разные виды пленок, разная толщина шва – все это влияет на прочность и внешний вид готового изделия. Например, для упаковки сыпучих продуктов, таких как крупы или мука, нужна более плотная пленка и более надежный шов, иначе продукт просыплется. А вот для упаковки одежды достаточно более легких материалов.

Вопрос материала – тоже ключевой. Полиэтилен (ПЭ) – самый распространенный вариант, но есть и другие: полипропилен (ПП), полиэтилентерефталат (ПЭТ). У каждого материала свои свойства: термостойкость, прозрачность, прочность. Выбор зависит от того, какие требования предъявляются к упаковке. Например, если нужно упаковать продукт, который будет подвергаться воздействию высоких температур, то лучше выбрать ПЭТ.

Заводские пакеты с задним швом сильно различаются по качеству изготовления. Некоторые производители экономят на материалах и оборудовании, что приводит к низкому качеству шва и общему ухудшению характеристик упаковки. И это – прямой путь к потерям. Поэтому важно тщательно выбирать поставщика и обращать внимание на отзывы.

Проблемы, возникающие при производстве пакетов с задним швом

Самая распространенная проблема – это дефекты шва. Это может быть разрыв шва, неровный шов, неполный шов. Причинами могут быть неправильная настройка оборудования, некачественная пленка, неквалифицированный персонал. Последствия – брак продукции, потеря репутации, дополнительные затраты на переработку или утилизацию бракованной продукции.

Еще одна проблема – это неровная подача пленки. Это приводит к перекосам шва и другим дефектам. Причинами могут быть неисправности в системе подачи пленки, неправильная настройка скорости подачи. Решение – регулярное обслуживание и калибровка оборудования.

Не стоит забывать и о проблемах с маркировкой. Неправильная или отсутствующая маркировка может привести к проблемам с сертификацией продукции и ее дальнейшей продажей. Важно соблюдать требования законодательства и использовать качественные маркировочные материалы.

Рекомендации по выбору поставщика и оборудования

При выборе поставщика пакетов с задним швом обращайте внимание на его опыт работы, репутацию, наличие сертификатов качества. Запросите образцы продукции и проведите тестирование на прочность и герметичность. Также важно узнать, какое оборудование использует поставщик и какие технологии применяет. Я, например, работаю с ООО Тайцяньская Иян Упаковочные Материалы ([https://www.tqxyybzclyxgs.ru/](https://www.tqxyybzclyxgs.ru/)) уже несколько лет. Они предлагают неплохой ассортимент и, что важно, всегда готовы предоставить техническую поддержку и консультации.

Выбор оборудования – это тоже важный момент. Не стоит экономить на оборудовании, иначе это может привести к проблемам в будущем. Лучше выбрать надежный и проверенный бренд, который предлагает качественное обслуживание и сервис. Современное оборудование позволяет автоматизировать процесс производства, повысить производительность и снизить затраты.

Обязательно продумайте систему контроля качества на каждом этапе производства. Регулярно проверяйте качество материалов, следите за работой оборудования, проводите тестирование готовой продукции. Это позволит избежать дефектов и обеспечить высокое качество упаковки.

Личный опыт: неудачные эксперименты и выводы

У нас был случай, когда мы решили сэкономить на пленке, заказав более дешевый вариант у нового поставщика. В итоге, пакеты с задним швом получились очень хрупкими, и продукция в них часто просыпалась. Пришлось срочно переходить на другого поставщика и переделывать всю партию. Это был дорогостоящий урок, который научил нас тому, что экономия на материалах – это не всегда выгодно.

Еще один интересный момент – это влияние влажности на качество шва. Влажный воздух может приводить к разрыву шва и ухудшению герметичности упаковки. Поэтому важно обеспечить правильные условия хранения и транспортировки готовой продукции. Или, как мы делаем, используем пленку с антистатическим покрытием, что помогает избежать накопления влаги.

Недавно мы экспериментировали с использованием биоразлагаемых пленок. Это, конечно, хорошо для экологии, но такие пленки часто обладают меньшей прочностью, чем традиционные. Поэтому для некоторых видов продукции они пока не подходят. Нужно тщательно подходить к выбору материала, учитывая все факторы.

Будущее производства пакетов с задним швом

Тенденция идет к автоматизации производства и использованию новых технологий. Появляются новые виды пленок с улучшенными характеристиками, например, с антистатическим покрытием или с УФ-защитой. Также развивается направление переработки и утилизации упаковки.

По моему мнению, будущее пакетов с задним швом за персонализацией. Все больше компаний хотят наносить на упаковку логотипы, информацию о продукте и другие элементы дизайна. Это требует использования современного оборудования и программного обеспечения.

Надеюсь, эта статья была полезной для вас. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их. Я всегда готов поделиться своим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокобарьерная упаковка

Высокобарьерная упаковка -

Упаковочная пленка

Упаковочная пленка -

Пакет с четырехсторонним запаиванием

Пакет с четырехсторонним запаиванием -

Композитную гибкую упаковку

Композитную гибкую упаковку -

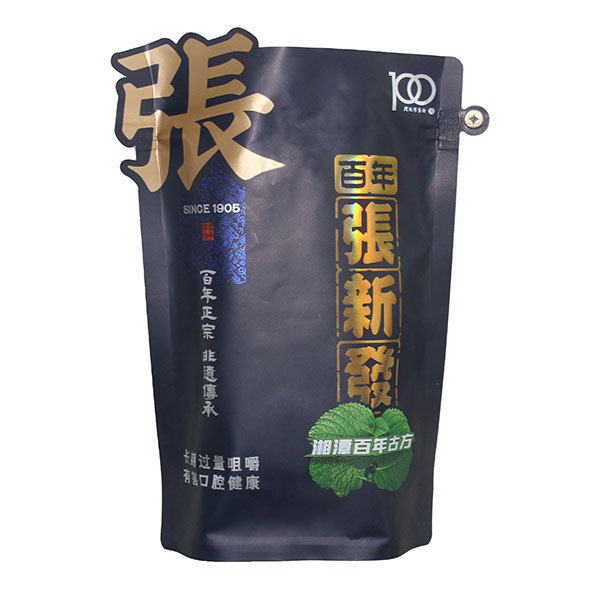

Алюминированная пленочная упаковка

Алюминированная пленочная упаковка -

Рулоны для упаковки продуктов питания

Рулоны для упаковки продуктов питания -

Упаковка из пластиковой пленки

Упаковка из пластиковой пленки -

Вакуумные пакеты для пищевых продуктов

Вакуумные пакеты для пищевых продуктов -

Матовая упаковка Глянцевая упаковка

Матовая упаковка Глянцевая упаковка -

Светонепроницаемая упаковка

Светонепроницаемая упаковка -

Пищевая пластиковая упаковка

Пищевая пластиковая упаковка -

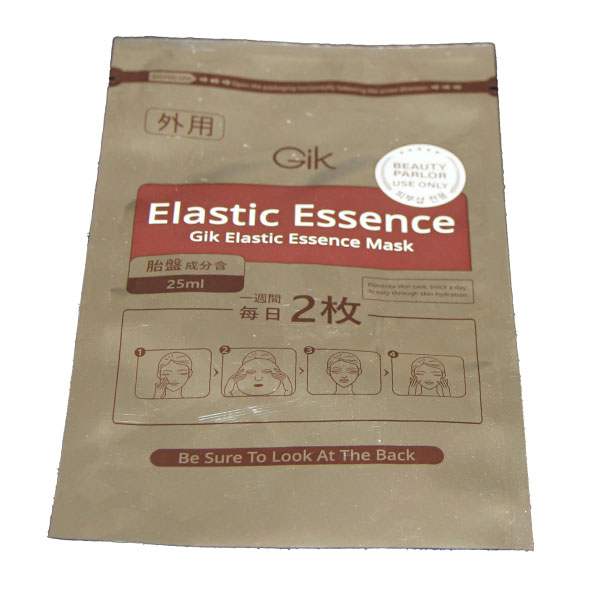

Пакет для пищевых продуктов со средним швом и задним швом

Пакет для пищевых продуктов со средним швом и задним швом

Связанный поиск

Связанный поиск- пшено в пакетах для варки Поставщик

- Матовая упаковка завод

- Упаковка с печатью завод

- Упаковка из пластиковой пленки цена

- Светонепроницаемая упаковка Производители

- вакуумные пакеты для варки Основная страна покупателя

- Композитную гибкую упаковку Основная страна покупателя

- пакеты для варки продуктов в воде Производитель

- размеры чайной упаковки Поставщик

- самозакрывающиеся пакеты для стерилизации Основная страна покупателя