Пакет с трёхсторонней запайкой завод

Пакет с трёхсторонней запайкой завод – на первый взгляд, простая вещь. Но реальность часто оказывается куда сложнее. Мы в ООО Тайцяньская Иян Упаковочные Материалы каждый день сталкиваемся с различными проблемами, связанными с производством этой, казалось бы, обычной упаковки. Речь не о банальных дефектах печати или плохого качества материала, хотя и это, конечно, важно. Речь идет о более тонких моментах: оптимизации производственных процессов, подборе оптимальных параметров запайки для разных типов пленок, а также о понимании влияния внешних факторов, таких как влажность и температура, на качество конечного продукта. Попытаюсь поделиться некоторыми наблюдениями и практическим опытом, который мы накопили за годы работы.

Общая картина: что важно знать перед началом производства

Прежде чем погрузиться в детали, важно понять, что пакеты с трехсторонней запайкой – это не просто скрепленные вместе листы бумаги или пленки. Это довольно сложный технологический процесс, требующий внимания к множеству параметров. Самый простой подход – это конечно простое автоматическое производство, но в реальности часто возникают сложности с качеством. Это связано, в первую очередь, с необходиностью точного контроля температуры и давления при запайке. Разные типы пленок требуют разных режимов, иначе можно получить помятый пакет, плохо запаянные швы или даже деформацию всей конструкции. Иногда даже небольшое отклонение от нормы может привести к серьезным проблемам. К тому же, нельзя забывать о качестве используемого сырья – от этого напрямую зависит прочность и долговечность готового продукта.

Немаловажным аспектом является и выбор оборудования. Существует множество типов автоматических линий для производства пакетов с трёхсторонней запайкой, от простых моделей для небольших объемов до высокопроизводительных линий для крупных предприятий. Выбор оборудования зависит от планируемого объема производства, требуемой скорости и сложности упаковки. Важно учитывать не только стоимость оборудования, но и затраты на его обслуживание и ремонт. В нашем случае, мы постоянно оптимизируем наши линии, внедряя новые технологии и улучшая существующие процессы. Это позволяет нам производить продукцию высокого качества и по конкурентоспособным ценам.

Проблемы с плёнкой: выбор и свойства

Сам материал – это отдельная история. Выбор полимерной пленки – один из важнейших этапов в производстве пакетов с трёхсторонней запайкой. Самые распространенные варианты – это полиэтилен (PE), полипропилен (PP) и полиэтилентерефталат (PET). Каждый из этих материалов обладает своими уникальными свойствами: PE – это самый дешевый и распространенный материал, PP – более прочный и устойчивый к воздействию температуры, а PET – обладает высокой прозрачностью и устойчивостью к химическим веществам. Выбор материала зависит от назначения упаковки, например, для продуктов питания требуются материалы, соответствующие санитарным нормам, а для промышленных товаров – более прочные и износостойкие.

Проблема часто возникает из-за несовместимости пленки и параметров запайки. Например, слишком высокая температура может привести к деформации пленки, а слишком низкая – к плохому сцеплению швов. К тому же, некоторые типы пленок могут содержать добавки, которые выделяют вредные вещества при нагревании. Поэтому, перед началом производства необходимо провести тестирование пленки на различных параметрах запайки, чтобы найти оптимальные условия.

Водные проблемы и влажность: скрытая угроза качеству

Часто недооценивают влияние влажности на качество пакетов с трехсторонней запайкой. Небольшое количество влаги на поверхности пленки может привести к образованию воздушных пузырей или неровных швов. Это особенно актуально в условиях повышенной влажности или при транспортировке и хранении готовой продукции. Поэтому, в производственном цехе необходимо поддерживать оптимальный уровень влажности, а также использовать специальные антистатические покрытия для пленок.

Мы сталкивались с ситуациями, когда даже небольшие колебания влажности приводили к потере качества продукции. Иногда приходилось полностью перерабатывать партии пакетов, что приводило к значительным финансовым потерям. Поэтому, мы уделяем особое внимание контролю влажности и используем специальные технологии для предотвращения образования конденсата на пленке. Например, мы используем осушители воздуха и специальные пленки с антистатическим покрытием.

Автоматизация и контроль качества: путь к эффективности

Современное производство пакетов с трёхсторонней запайкой – это, в большинстве случаев, автоматизированный процесс. Автоматические линии позволяют повысить производительность, снизить затраты на рабочую силу и гарантировать стабильное качество продукции. Однако, автоматизация – это не панацея. Необходимо постоянно следить за работой оборудования и выявлять потенциальные проблемы на ранних стадиях. Ключевую роль играет контроль качества на всех этапах производства.

Мы используем различные методы контроля качества, включая визуальный осмотр, измерение толщины швов, проверку на герметичность и тестирование на прочность. В нашей лаборатории установлено современное оборудование для проведения этих испытаний. Мы также используем статистические методы контроля качества, такие как контроль процесса (SPC), для выявления и устранения причин дефектов. Это позволяет нам постоянно улучшать качество нашей продукции и снижать количество брака.

Пример из практики: оптимизация параметров запайки для нового типа пленки

Недавно мы получили заказ на производство пакетов из нового типа пленки, обладающей повышенной прочностью и устойчивостью к воздействию температуры. Первоначально, при стандартных параметрах запайки, получались плохо запаянные швы и деформация пакетов. После проведения серии экспериментов, мы определили оптимальные параметры запайки: температуру, давление и скорость запайки. Также мы внедрили новую систему контроля температуры, которая позволяет поддерживать стабильную температуру во время запайки. В результате, мы смогли добиться высокого качества продукции и удовлетворить требования заказчика.

Этот пример показывает, что даже при использовании современного оборудования и высококачественного сырья, необходимо постоянно оптимизировать параметры производственного процесса, чтобы добиться максимальной эффективности и качества. Это требует глубоких знаний в области технологии производства упаковочной продукции и опыта работы с различными типами пленок и оборудования. В ООО Тайцяньская Иян Упаковочные Материалы мы постоянно инвестируем в обучение персонала и обновление оборудования, чтобы оставаться на передовой технологического прогресса.

Будущее производства: новые технологии и тенденции

Производство пакетов с трёхсторонней запайкой не стоит на месте и постоянно развивается. В последние годы активно внедряются новые технологии, такие как интернет вещей (IoT), искусственный интеллект (AI) и аддитивные технологии. Эти технологии позволяют автоматизировать процесс управления производством, оптимизировать использование ресурсов и создавать новые типы упаковки с улучшенными свойствами. Мы в ООО Тайцяньская Иян Упаковочные Материалы следим за этими тенденциями и планируем внедрять новые технологии в нашу производственную практику.

Например, мы рассматриваем возможность использования IoT для мониторинга состояния оборудования и прогнозирования поломок. Это позволит снизить затраты на обслуживание и ремонт оборудования и предотвратить простои в производстве. Также, мы изучаем возможности использования AI для оптимизации параметров запайки и улучшения качества продукции. В перспективе, мы планируем внедрить 3D-печать для создания индивидуальных решений в области упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термосвариваемая пленка

Термосвариваемая пленка -

Гибкая пластиковая упаковка

Гибкая пластиковая упаковка -

Упаковка из алюминиево-пластикового композита

Упаковка из алюминиево-пластикового композита -

Термостойкая упаковка

Термостойкая упаковка -

Пакеты для упаковки замороженных продуктов

Пакеты для упаковки замороженных продуктов -

Светонепроницаемая упаковка

Светонепроницаемая упаковка -

Индивидуальная пищевая упаковка

Индивидуальная пищевая упаковка -

Высокобарьерная упаковка

Высокобарьерная упаковка -

Упаковка для замороженных продуктов

Упаковка для замороженных продуктов -

Алюминированная упаковочная пленка

Алюминированная упаковочная пленка -

Матовая упаковка Глянцевая упаковка

Матовая упаковка Глянцевая упаковка -

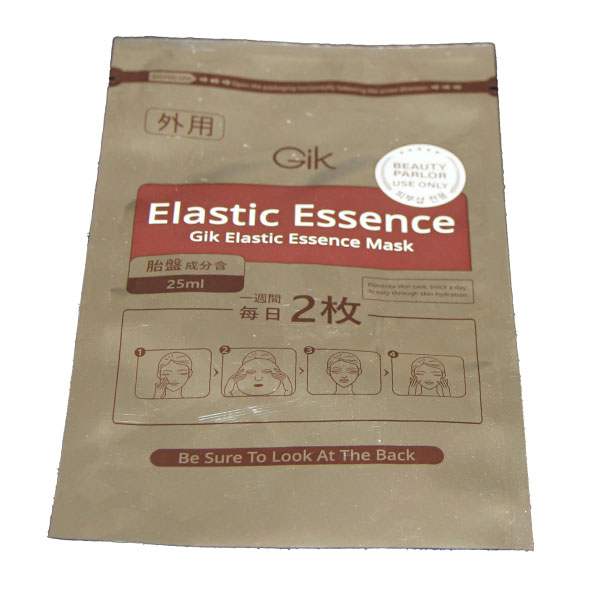

Упаковка средств гигиены

Упаковка средств гигиены

Связанный поиск

Связанный поиск- герметичные пакеты для одежды цена

- самозакрывающиеся пакеты для стерилизации заводы

- Упаковка для соусов цена

- герметичный пищевой пакет завод

- пакет для варки мяса Производители

- Пищевой вакуумный пакет Поставщики

- Упаковка для круп и зерновых завод

- Пакет с цветной печатью завод

- Упаковка для снеков Основный покупатель

- увелка в пакетах для варки