Пакет с четырёхсторонней запайкой

Пакет с четырёхсторонней запайкой – вроде бы простая вещь, но как часто, работая в этой сфере, сталкиваешься с недопониманием. Многие считают, что это просто плоская пленка, запаянная с каждой стороны. На самом деле, нюансов предостаточно, и от их понимания напрямую зависит качество готового продукта и, как следствие, репутация. Эта статья – скорее набор наблюдений и практического опыта, чем строгая техническая инструкция. Поделимся тем, что выучили на собственной шкуре, а может, и на чужой.

Обзор: Не просто запайка – целая система

Речь пойдет не о базовом понимании технологии, а о реальных проблемах, которые возникают в процессе производства и использования. От выбора материала до контроля качества – каждый этап требует внимания. Особенно важно правильно подобрать параметры запайки и учесть характеристики пленок, используемых для изготовления пакетов с четырёхсторонней запайкой. Неправильная запайка приводит к разрывам, утечкам и потере потребительской ценности.

Выбор материала: пленка – основа успеха

Здесь кроется множество подводных камней. Не все пленки одинаково хорошо поддаются четырёхсторонней запайке. Пористость материала, толщина, адгезия к себе самой и другим слоям – всё это критически важно. Например, часто встречаю случаи, когда пытаются запаивать дешевый полипропилен. Получается плохо – пленка рвется, запайка получается неровной. И это уже не просто эстетика, а вопрос герметичности и надежности.

Мы в ООО Тайцяньская Иян Упаковочные Материалы постоянно работаем с различными материалами, и каждый имеет свои особенности. Например, с успехом используем пленки на основе полиэтилена высокой плотности (HDPE) с добавлением антистатических компонентов. Для специфических задач, требующих высокой прозрачности, применяем полиэтилентерефталат (PET). Выбор материала всегда зависит от назначения упаковки и требований к ней.

Параметры запайки: настройка под конкретный материал

Параметры запайки (температура, давление, время) – это, по сути, 'магия', которую нужно постичь на практике. Не существует универсального значения, подходящего для всех материалов. Слишком высокая температура может деформировать пленку, а слишком низкая – не обеспечит надежной адгезии. Здесь уже нужны эксперименты и калибровка оборудования. Мы часто сталкивались с тем, что производители оборудования не всегда предоставляют полную информацию о рекомендуемых параметрах для разных типов пленок.

Наши специалисты используют специализированное оборудование для определения оптимальных параметров запайки для каждого нового материала. Мы провели ряд исследований, показавших, что для определенных типов пленок оптимальная температура запайки находится в диапазоне 180-200 градусов Цельсия, а давление – в пределах 0.5-0.8 бара. Но это лишь отправная точка, финальная настройка всегда проводится на реальном оборудовании.

Контроль качества: от дефектов до герметичности

Контроль качества пакетов с четырёхсторонней запайкой – это комплексный процесс, включающий визуальный осмотр, тестирование на герметичность и проверку механической прочности. Просто так глянуть недостаточно, нужно использовать специализированное оборудование для обнаружения даже самых незначительных дефектов. Мы используем рентгеновский контроль для выявления скрытых трещин и пустот в запайке.

Еще одна важная процедура – тест на прочность на разрыв. Он позволяет оценить, насколько пакет выдержит нагрузки при транспортировке и хранении. Недавно у нас была партия пакетов с четырёхсторонней запайкой, изготовленных из пленок ненадлежащего качества. При тестировании на прочность они разрывались при минимальной нагрузке. Пришлось срочно переработать всю партию, что, конечно, повлекло за собой убытки и задержку поставок.

Проблемы в процессе производства и возможные решения

Часто возникают проблемы с выравниванием пленок перед запайкой. Даже небольшое смещение может привести к неравномерной запайке и ослаблению конструкции. Решение – использование точных позиционирующих устройств и автоматизированных систем подачи пленок. Это, конечно, требует дополнительных инвестиций, но в долгосрочной перспективе окупается за счет снижения брака.

Решение проблемы с деформацией пленки

Деформация пленки во время запайки – распространенная проблема, особенно при работе с пленками высокой плотности. Это связано с неравномерным распределением тепла или с недостаточным давлением. Чтобы решить эту проблему, можно использовать специальные термопротекторы или регулировать давление в зависимости от толщины пленки. Мы применяем метод предварительного охлаждения пленок перед запайкой, что помогает предотвратить их деформацию.

Работа с разными типами пленок в одной партии

Это сложная задача, требующая точной настройки оборудования и тщательного контроля параметров запайки. Лучше всего разделить производство на партии, состоящие из пленок одного типа. Но если это невозможно, нужно использовать гибкую систему управления оборудованием, которая позволяет быстро переключаться между различными параметрами запайки. В ООО Тайцяньская Иян Упаковочные Материалы мы используем систему автоматического управления, которая позволяет адаптироваться к различным типам пленок и оптимизировать параметры запайки в реальном времени.

Заключение: Не останавливаясь на достигнутом

Работа с пакетами с четырёхсторонней запайкой – это постоянное обучение и совершенствование. Технологии упаковки постоянно развиваются, появляются новые материалы и методы запайки. Чтобы оставаться конкурентоспособным, необходимо следить за новинками и постоянно повышать квалификацию персонала. И, конечно, не бояться экспериментировать и искать новые решения.

В ООО Тайцяньская Иян Упаковочные Материалы мы стремимся быть в авангарде упаковочной индустрии, разрабатывая и внедряя новые технологии, отвечающие требованиям современного рынка. Наш опыт и знания – это залог успешной упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет с четырехсторонним запаиванием

Пакет с четырехсторонним запаиванием -

Пакет для заморозки

Пакет для заморозки -

Упаковка для соусов

Упаковка для соусов -

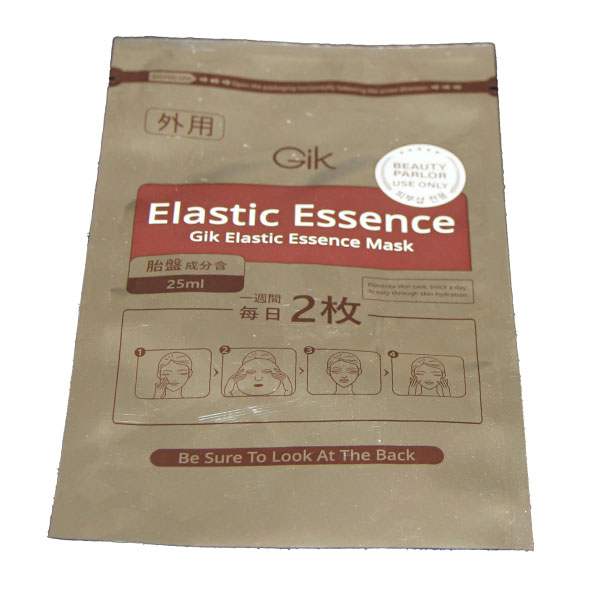

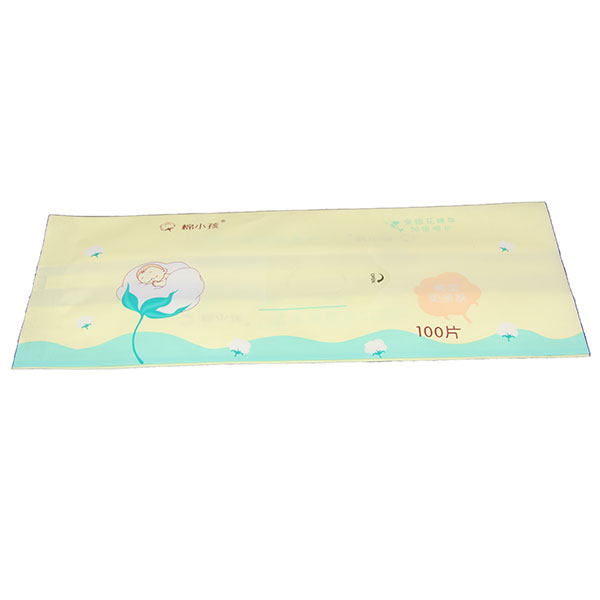

Упаковка средств гигиены

Упаковка средств гигиены -

Термостойкий пакет для варки

Термостойкий пакет для варки -

Алюминированная упаковочная пленка

Алюминированная упаковочная пленка -

Композитную гибкую упаковку

Композитную гибкую упаковку -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

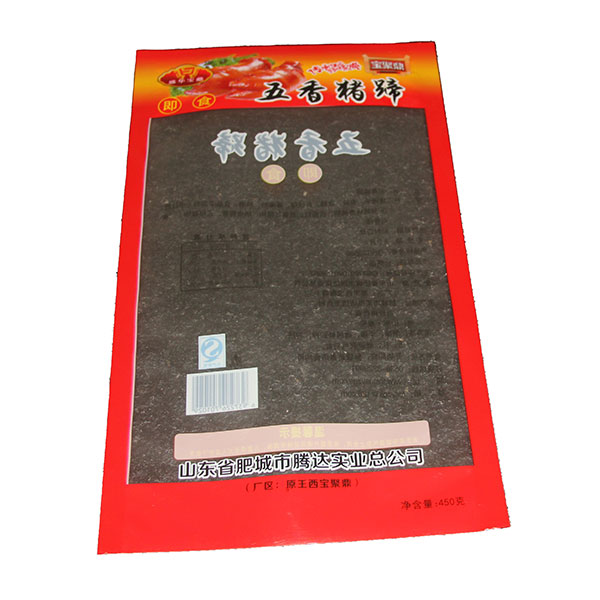

Пакеты для упаковки закусок

Пакеты для упаковки закусок -

Матовая упаковка Глянцевая упаковка

Матовая упаковка Глянцевая упаковка -

Пакеты для упаковки закусок

Пакеты для упаковки закусок -

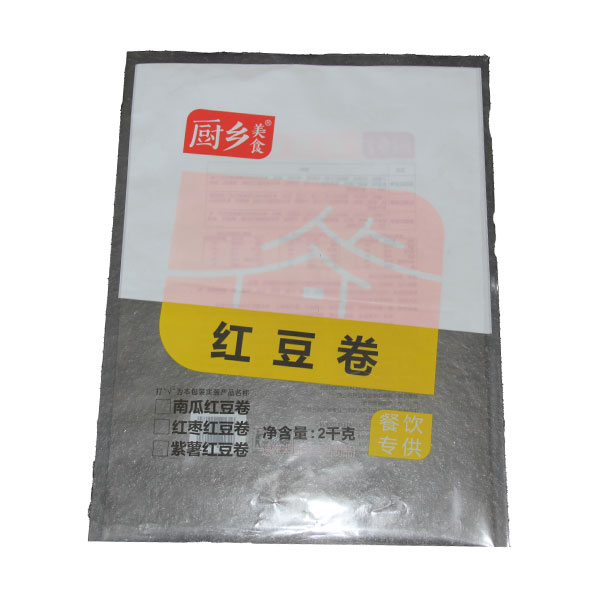

Пакеты для упаковки продуктов питания

Пакеты для упаковки продуктов питания

Связанный поиск

Связанный поиск- Пакет для кофейных зерен Основная страна покупателя

- пакеты для варки каши цена

- Пакет с 12-сторонней запайкой Поставщики

- вакуумные пакеты для варки Производители

- пакет герметичный водонепроницаемый

- герметичные пакеты для вещей Основная страна покупателя

- Самозакрывающийся пакет Поставщики

- трубочки для сока в индивидуальной упаковке Основная страна покупателя

- подарочная упаковка для орехов Производители

- Морозильный пакет Производители