Пакет с четырёхсторонней запайкой завод

Пакет с четырёхсторонней запайкой завод – тема, которая, на первый взгляд, проста. Но как только начинаешь копаться в деталях, понимаешь, что здесь скрывается целый пласт инженерных решений, материалов и логистики. Часто встречаются упрощения, например, когда думают, что главное – это просто запаивание. На самом деле, это лишь вершина айсберга. Вопрос не в запайке как таковой, а в комплексном подходе к производству – от выбора полимерной пленки до контроля качества готовой продукции. Эта статья – мои размышления, основанные на опыте работы с подобной продукцией и наблюдении за процессами.

Что такое действительно качественный пакет с четырёхсторонней запайкой?

Не все пакеты с четырёхсторонней запайкой заводского производства одинаково хороши. Часто производители сосредотачиваются только на цене, а качество материалов и технологический процесс остаются за кадром. Качество, на мой взгляд, определяется несколькими факторами: во-первых, это характеристики используемой пленки: ее прочность, барьерные свойства (защита от кислорода, влаги и света), термостойкость. Во-вторых, это качество самого запаивания: ровность швов, их герметичность, отсутствие прорывов. И, наконец, это соответствие готового изделия заявленным требованиям заказчика: размер, форма, толщина пленки, наличие печати.

Я помню один случай, когда нам поступил заказ на пакеты с четырёхсторонней запайкой для упаковки сыпучих продуктов. Заказчик требовал высокой герметичности, чтобы продукт не высыхал и не терял своих свойств. Производитель, чтобы сэкономить, использовал пленку попроще, а запаивал ее на слишком низкой температуре. В итоге, в процессе транспортировки несколько партий продукции пришли с признаками влажности и потерю вкусовых качеств. Это был дорогостоящий просчет, который стоил компании немалых денег и репутации.

Выбор материалов: пленка – основа всего

Выбор полимерной пленки – это ключевой момент в производстве пакетов с четырёхсторонней запайкой. Здесь нужно учитывать множество факторов: тип продукта, условия хранения, требуемый срок службы. Наиболее распространенные материалы – полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET). Каждый из них имеет свои преимущества и недостатки. PE – самый дешевый и распространенный материал, но он не обладает высокой прочностью и барьерными свойствами. PP – более прочный и устойчивый к высоким температурам, но дороже PE. PET – наиболее прочный и барьерный материал, но требует более сложной технологии производства и, соответственно, стоит дороже.

В последнее время все большую популярность набирают биоразлагаемые пленки. Они становятся более доступными по цене и могут быть хорошей альтернативой традиционным полимерным материалам. Однако, важно учитывать, что биоразлагаемые пленки имеют свои ограничения по сроку службы и условиям хранения. Иногда, попытки использовать их вместо обычных полимеров приводят к непредсказуемым результатам. Завод должен иметь четкое понимание характеристик используемых материалов и учитывать их при проектировании производственного процесса.

Технология запаивания: тонкости и нюансы

Процесс запаивания пакетов с четырёхсторонней запайкой кажется простым, но на самом деле требует высокой точности и контроля. Существует несколько типов оборудования для запаивания: термозапаивающие машины, ультразвуковые запаивающие машины, инфракрасные запаивающие машины. Выбор оборудования зависит от типа пленки, толщины шва и требуемой производительности.

Важным фактором является правильная настройка параметров запаивания: температура, давление, время запаивания. Неправильная настройка может привести к образованию слабых швов, прорывов или повреждения пленки. Также важно учитывать влажность и температуру окружающей среды, так как они могут влиять на процесс запаивания. Я однажды видел, как из-за высокой влажности на линии запаивания постоянно возникали проблемы с герметичностью швов. Пришлось принимать дополнительные меры для контроля влажности в цеху.

Контроль качества: обязательный этап производства

Контроль качества пакетов с четырёхсторонней запайкой – это неотъемлемая часть производственного процесса. Он включает в себя визуальный осмотр, проверку герметичности швов, измерение толщины пленки и других параметров. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты на ранней стадии.

Мы в нашей компании, ООО Тайцяньская Иян Упаковочные Материалы, придерживаемся строгих стандартов контроля качества. Наши пакеты с четырёхсторонней запайкой заводского производства проходят несколько этапов проверки: проверка качества сырья, контроль параметров запаивания, визуальный осмотр готовой продукции, испытания на герметичность и прочность. Мы используем современное оборудование для контроля качества и обученный персонал, который следит за соблюдением всех требований. Это позволяет нам гарантировать высокое качество нашей продукции и соответствие ее заявленным характеристикам.

Проблемы и решения: реальный опыт

В процессе работы с пакетами с четырёхсторонней запайкой часто возникают различные проблемы: повреждение пленки, прорывы швов, неровные швы, недостаточная герметичность. Для решения этих проблем необходимо анализировать причины возникновения дефектов и принимать соответствующие меры.

Например, если возникает проблема с повреждением пленки, необходимо проверить ее качество, условия хранения и транспортировки. Если возникает проблема с прорывами швов, необходимо проверить параметры запаивания, качество оборудования и квалификацию персонала. Мы постоянно работаем над улучшением наших производственных процессов и внедрением новых технологий, чтобы минимизировать риск возникновения дефектов и повысить качество нашей продукции. Мы постоянно анализируем отзывы клиентов и учитываем их пожелания при разработке новых пакетов с четырёхсторонней запайкой.

Особенности работы с крупногабаритными пакетами

Производство пакетов с четырёхсторонней запайкой большого размера (например, для упаковки строительных материалов или сельскохозяйственной продукции) представляет собой отдельную задачу. Здесь помимо вышеперечисленных факторов, необходимо учитывать вопросы логистики, складского хранения и транспортировки готовой продукции. Помимо этого возрастает риск образования дефектов из-за повышенных требований к точности запаивания и контролируемой среде.

Для работы с крупногабаритными пакетами с четырёхсторонней запайкой требуется специальное оборудование и квалифицированный персонал. Оборудование должно быть способно запаивать большие листы пленки без образования дефектов, а персонал должен иметь опыт работы с крупногабаритными изделиями. Также важно учитывать требования к безопасности при работе с таким оборудованием.

Мы, в ООО Тайцяньская Иян Упаковочные Материалы, имеем опыт работы с крупногабаритными пакетами с четырёхсторонней запайкой и можем предложить нашим клиентам индивидуальные решения, соответствующие их потребностям. Наши специалисты помогут вам выбрать оптимальный материал, настроить параметры запаивания и организовать логистику доставки готовой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проколостойкая упаковка

Проколостойкая упаковка -

Высокопрозрачная упаковка

Высокопрозрачная упаковка -

Пищевая пластиковая упаковка

Пищевая пластиковая упаковка -

Упаковка приправы

Упаковка приправы -

Упаковка из пластиковой пленки

Упаковка из пластиковой пленки -

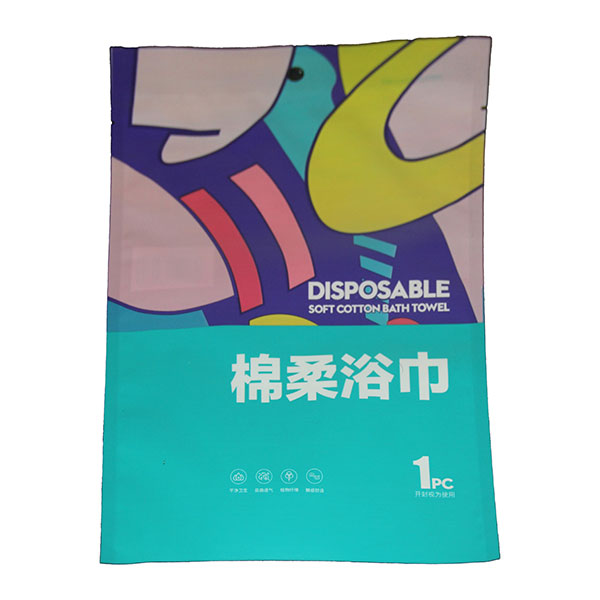

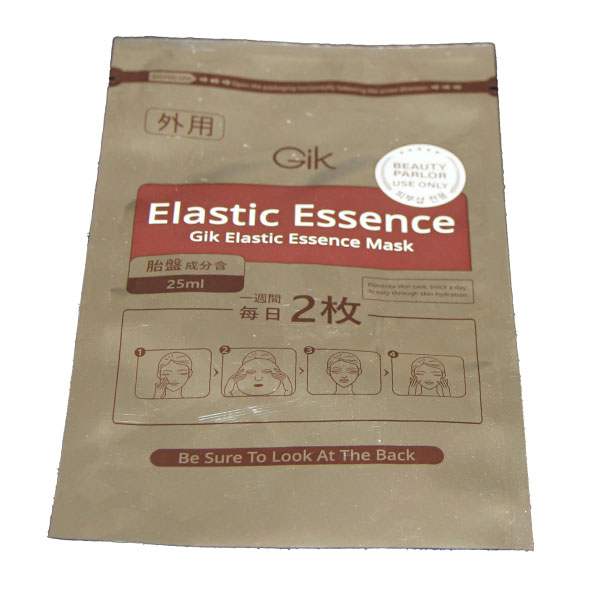

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

Упаковочная пленка

Упаковочная пленка -

Упаковка для соусов

Упаковка для соусов -

Пленка с легкосъемным покрытием

Пленка с легкосъемным покрытием -

Упаковка конфет

Упаковка конфет -

Стоячие пакеты

Стоячие пакеты -

Пакеты для упаковки закусок

Пакеты для упаковки закусок

Связанный поиск

Связанный поиск- чечевица увелка в пакетах для варки заводы

- Самонесущий упаковочный мешок Основная страна покупателя

- трубочки для сока в индивидуальной упаковке

- герметичный пакет для поддона заводы

- макароны в пакетах для варки

- горох увелка дробленый в пакетах для варки завод

- пакет для варки овощей цена

- герметичный пакет с клапаном заводы

- герметичные пакеты для хранения вещей Основный покупатель

- Упаковка для замороженных продуктов