Пакет с 12-сторонней запайкой завод

Пакет с 12-сторонней запайкой завод – это, на первый взгляд, простая вещь. Но если взглянуть глубже, то сразу становится понятно, сколько всего кроется за кажущейся простотой. Часто заказчики думают, что это 'вырезать и запаять', но реальность, как это обычно бывает, гораздо сложнее. Недостаточный контроль качества, неправильная настройка оборудования, выбор неподходящих материалов – и вот уже у вас брак, который стоит дополнительных затрат и, что хуже, подрывает репутацию. Хочу поделиться своим опытом, а точнее, опытом нашей компании, ООО Тайцяньская Иян Упаковочные Материалы, в этой области. Мы занимаемся разработкой и производством упаковки, и пакеты с 12-сторонней запайкой – один из наших ключевых продуктов. Не буду вдаваться в сложные технические детали, лучше сразу к делу – о том, на что стоит обратить внимание, чтобы не попасть впросак.

Что такое 12-сторонняя запайка, и почему это важно?

Прежде чем говорить о производственных нюансах, давайте разберемся, что такое 12-сторонняя запайка. Это особый вид запайки, при котором швы формируются с каждой из шести сторон пакета (не путать с 12 сторонами в прямом смысле, речь о 6 основных участках). Такой тип запайки обеспечивает максимальную прочность и герметичность. Это особенно важно для продуктов, требующих высокой защиты от влаги, воздуха или загрязнений. Например, при упаковке пищевых продуктов, химикатов или медицинских изделий, прочность шва – это вопрос жизни и смерти, так сказать. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают более дешевые варианты запайки, надеясь сэкономить. Но, как правило, эти экономии быстро обернутся дополнительными расходами на брак и переработку.

Вопрос герметичности также важен. 12-сторонняя запайка, при правильном исполнении, практически исключает возможность проникновения воздуха и влаги. Это достигается за счет сложной системы натяжения и плотного прилегания швов. Мы используем разные типы упаковочных пленок – полиэтилен, полипропилен, пленки с барьерными свойствами – в зависимости от требований к продукту и условиям хранения. Выбор пленки – это, пожалуй, один из самых важных этапов, который часто недооценивают.

Основные этапы производства пакетов с 12-сторонней запайкой

Процесс производства начинается с подготовки пленки. Пленка должна быть ровной, без дефектов и загрязнений. Далее пленка разрезается на отдельные листы нужного размера, затем формируется пакет и происходит запайка. Самый важный этап – это, конечно, запайка. Мы используем различные типы упаковочного оборудования: термопайщики, лазерные резаки, вакуумные уплотнители. Выбор оборудования зависит от типа пленки, толщины пакета и требуемой скорости производства. Один из распространенных вопросов, с которым мы сталкиваемся, – это выбор температуры и времени запайки. Неправильные параметры приводят к слабой запайке или, наоборот, к деформации пакета. Поэтому очень важно тщательно откалибровать оборудование и регулярно проводить контроль качества.

После запайки пакеты проходят контроль качества – на герметичность, прочность швов, наличие дефектов. Негорящие швы, пузыри, разрывы – это все причины для брака. Для контроля герметичности мы используем различные методы: тестирование на воздушную утечку, тестирование под давлением. После контроля качества пакеты упаковываются и отправляются заказчику. Наша компания также предлагает услуги по нанесению логотипов и другой информации на пакеты. Мы используем различные методы печати: флексографию, тампопечать, термотрансферную печать.

Распространенные проблемы и их решения

Как я уже говорил, при производстве пакетов с 12-сторонней запайкой могут возникать различные проблемы. Одна из самых распространенных – это плохое качество запайки. Причины могут быть разные: неправильная температура и время запайки, неисправность оборудования, низкое качество пленки. Чтобы избежать этой проблемы, необходимо тщательно контролировать все этапы производства, регулярно проводить техническое обслуживание оборудования и использовать качественные материалы.

Еще одна распространенная проблема – это деформация пакета. Деформация может быть вызвана неправильным натяжением пленки, неравномерным нагревом или неправильной формой пакета. Для решения этой проблемы необходимо правильно настроить оборудование и использовать пленку с хорошей устойчивостью к деформации. Мы, например, однажды столкнулись с проблемой деформации пакетов при упаковке продуктов, требующих заморозки. Оказалось, что пленка не была рассчитана на низкие температуры. После замены пленки проблема была решена. Это был ценный урок, который мы запомнили надолго.

Альтернативные технологии и перспективы развития

В последнее время все больше внимания уделяется альтернативным технологиям запайки. Например, активно развиваются технологии лазерной запайки и ультразвуковой запайки. Эти технологии позволяют получать более прочные и герметичные швы, но требуют более дорогостоящего оборудования. Мы постоянно следим за новыми тенденциями в отрасли и стараемся внедрять самые современные технологии на производство. Мы рассматриваем возможность внедрения автоматизированных систем контроля качества, которые позволят нам повысить эффективность и снизить количество брака. ООО Тайцяньская Иян Упаковочные Материалы стремится быть в авангарде упаковочной индустрии.

На данный момент наиболее востребованным остается традиционный метод термопайки, но в будущем, с развитием более доступных технологий, мы планируем расширять спектр предлагаемых услуг, включая использование альтернативных методов запайки. Постоянное совершенствование технологических процессов и инвестиции в современное оборудование – это залог успеха в этой конкурентной сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкая пластиковая упаковка

Гибкая пластиковая упаковка -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Упаковка для сохранения свежести

Упаковка для сохранения свежести -

Упаковка средств гигиены

Упаковка средств гигиены -

Флексографическая гибкая упаковка

Флексографическая гибкая упаковка -

Упаковка с цветной печатью

Упаковка с цветной печатью -

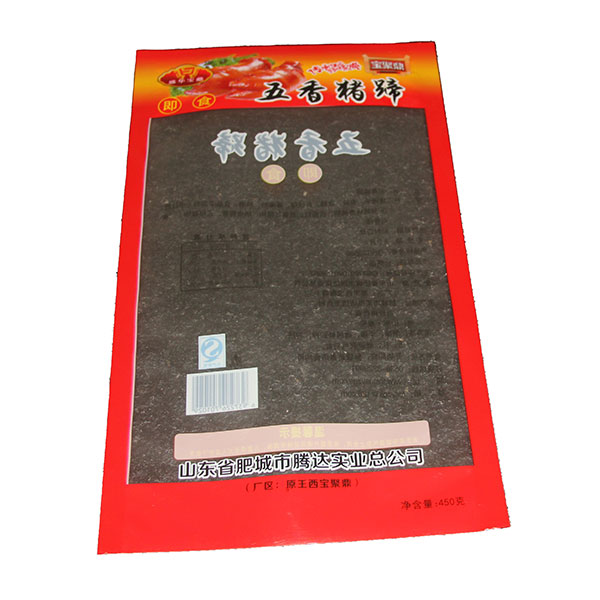

Индивидуальная пищевая упаковка

Индивидуальная пищевая упаковка -

Пакет с цветной печатью

Пакет с цветной печатью -

Матовая упаковка Глянцевая упаковка

Матовая упаковка Глянцевая упаковка -

Пакеты для упаковки закусок

Пакеты для упаковки закусок -

Упаковка с кислородным барьером

Упаковка с кислородным барьером -

Упаковка для круп и зерновых

Упаковка для круп и зерновых

Связанный поиск

Связанный поиск- герметичные пакеты для хранения вещей Производитель

- Глянцевая упаковка Основная страна покупателя

- мягкая упаковка для молока

- треугольная упаковка для молока

- Светозащитная упаковка завод

- Вакуумные пакеты для пищевых продуктов завод

- мягкая упаковка для молока завод

- Герметичный пакет цена

- рис в пакетах для варки завод

- упаковки сока для детей