Пакет с 12-сторонней запайкой заводы

Сегодня хочу поделиться некоторыми мыслями и практическими наблюдениями по поводу производства пакетов с 12-сторонней запайкой. Это, на первый взгляд, довольно стандартный вид упаковки, но на деле тут много нюансов, которые часто упускают из виду. Многие клиенты, приходя к нам с запросом, думают, что это просто вопрос наличия оборудования, но реальность оказывается гораздо сложнее. Иногда требуется серьезная переработка конструкции, подбор оптимальных материалов и, конечно, постоянный контроль качества.

Что такое 12-сторонняя запайка и почему это важно?

Для начала, давайте разберемся, что такое 12-сторонняя запайка. Это конструктивный элемент пакета, при котором шов формируется не только по периметру, но и по 12 сторонам, что обеспечивает повышенную прочность и герметичность. Такая запайка особенно важна для упаковки продуктов питания, строительных материалов, а также для товаров, требующих надежной защиты от влаги и пыли. Ключевое отличие от обычной запайки – многослойность шва, что снижает риск разрыва и протекания.

Почему она важна? Во-первых, это прочность. Пакет выдерживает значительные нагрузки при транспортировке и хранении. Во-вторых, это герметичность. Это критически важно для сохранения свежести содержимого. И, в-третьих, это внешний вид. Хорошо выполненная 12-сторонняя запайка выглядит аккуратно и профессионально, что положительно влияет на восприятие продукта потребителем. Мы в ООО Тайцяньская Иян Упаковочные Материалы делаем акцент именно на этих аспектах.

Материалы для пакетов с 12-сторонней запайкой: выбор и особенности

Выбор материала – один из самых важных этапов. Мы работаем с различными видами полиэтилена (ПЭ) – ПЭН, ПЭТ, а также с композитными материалами. При выборе материала необходимо учитывать свойства содержимого, условия хранения и транспортировки, а также требования к экологичности. Например, для упаковки продуктов, требующих долгого хранения, часто используют ПЭТ, который обладает высокой барьерной способностью к газам и влаге. Для более бюджетных вариантов – ПЭН.

Важно не только сам материал, но и его толщина. Слишком тонкий материал не обеспечит достаточной прочности, а слишком толстый может увеличить стоимость производства. Поэтому мы всегда проводим тестирование материалов перед началом производства, чтобы определить оптимальную толщину и состав. Иногда, в зависимости от конкретного заказа, мы предлагаем клиентам комбинированные материалы, например, с добавлением антистатического компонента или УФ-фильтра. Это позволяет достичь максимальной эффективности и соответствия требованиям заказчика.

Процесс производства: от проектирования до контроля качества

Процесс производства пакетов с 12-сторонней запайкой состоит из нескольких этапов: проектирование, резка, запайка, контроль качества и упаковка. Начинается все с разработки конструкции пакета. На этом этапе определяется размер, форма, материал и тип запайки. Мы используем современные CAD/CAM системы для проектирования, что позволяет точно определить параметры шва и избежать ошибок. Затем материал режется на листы нужного размера, и начинается процесс запайки. Мы используем высокоточные запайные машины, которые обеспечивают равномерный нагрев и сжатие материала.

После запайки пакеты проходят контроль качества. Мы проверяем наличие дефектов, прочность шва, герметичность и соответствие размеров. Контроль качества осуществляется на всех этапах производства, чтобы исключить возможность попадания брака в конечный продукт. Особое внимание уделяется контролю качества запайки, так как именно от нее зависит надежность упаковки. Мы используем различные методы контроля качества, включая визуальный осмотр, тестирование на прочность и герметичность.

Проблемы и трудности в производстве

Не обошлось и без проблем. Одна из самых распространенных проблем – это неравномерный нагрев материала при запайке. Это может привести к ослаблению шва и его последующему разрыву. Для решения этой проблемы необходимо правильно настроить параметры запайной машины и использовать качественные материалы. Другая проблема – это деформация пакета при транспортировке и хранении. Для предотвращения деформации необходимо использовать пакеты с усиленным дном и боковыми стенками.

Еще одна проблема, с которой мы сталкиваемся – это сложность в производстве пакетов из композитных материалов. Эти материалы более чувствительны к температуре и давлению, чем полиэтилен, поэтому требуют более точного контроля процесса запайки. Мы постоянно работаем над совершенствованием технологии производства пакетов с 12-сторонней запайкой из композитных материалов, чтобы обеспечить нашим клиентам максимально качественную продукцию. Мы уверены, что ООО Тайцяньская Иян Упаковочные Материалы – надежный партнер для производства высококачественной упаковки.

Несколько любопытных случаев из практики

Приходилось сталкиваться с разными задачами. Например, один из клиентов хотел упаковать строительную муку. Требования к герметичности были очень высокими, так как мука склонна к впитыванию влаги. Мы предложили использовать ПЭТ материал с 12-сторонней запайкой и дополнительную защиту от влаги. Результат – довольный клиент и отличный продукт.

Бывали случаи, когда клиенты пытались сэкономить на материалах или оборудовании, что приводило к снижению качества продукции. Мы всегда стараемся убедить клиентов в важности использования качественных материалов и оборудования, так как это в конечном итоге позволяет им сэкономить деньги и повысить репутацию.

Перспективы развития

Мы постоянно следим за новыми тенденциями в области упаковки и внедряем их в производство. В настоящее время мы работаем над созданием экологичных пакетов с 12-сторонней запайкой из биоразлагаемых материалов. Мы также планируем расширить ассортимент продукции и предложить нашим клиентам более широкий выбор решений для упаковки.

Считаем, что будущее за экологичной и прочной упаковкой. И ООО Тайцяньская Иян Упаковочные Материалы готова внести свой вклад в развитие этой отрасли.

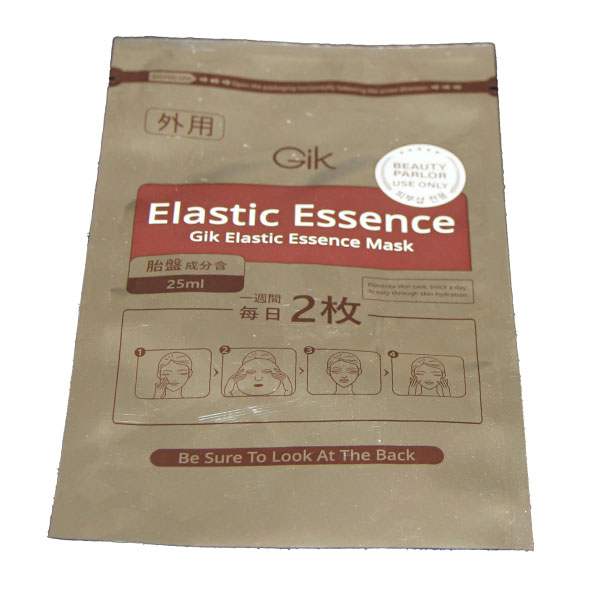

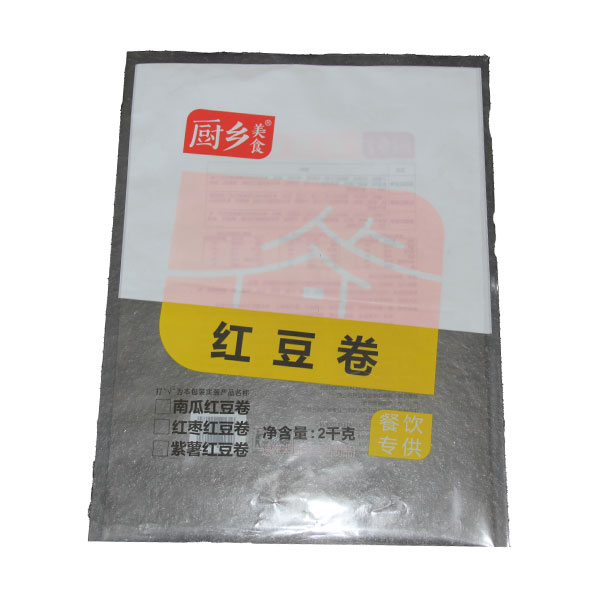

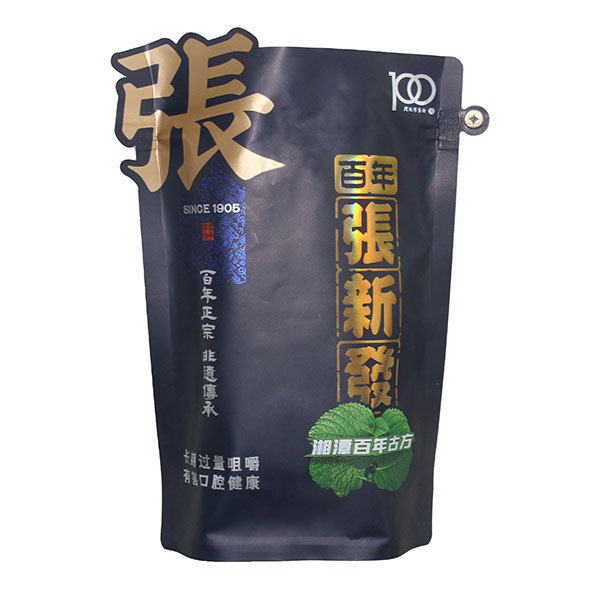

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет для заморозки

Пакет для заморозки -

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Термосвариваемая пленка

Термосвариваемая пленка -

Индивидуальная пищевая упаковка

Индивидуальная пищевая упаковка -

Рулоны для упаковки продуктов питания

Рулоны для упаковки продуктов питания -

Высокобарьерная упаковка

Высокобарьерная упаковка -

Пакеты для упаковки закусок

Пакеты для упаковки закусок -

Флексографическая гибкая упаковка

Флексографическая гибкая упаковка -

Термостойкая упаковка

Термостойкая упаковка -

Морозостойкая упаковка

Морозостойкая упаковка -

Алюминированная пленочная упаковка

Алюминированная пленочная упаковка -

Упаковка с кислородным барьером

Упаковка с кислородным барьером

Связанный поиск

Связанный поиск- Пакет для кофейных зерен Основный покупатель

- Высокопрозрачная упаковка Основный покупатель

- пакеты для варки рыбы завод

- пакеты для вакууматора для варки Производитель

- чечевица увелка в пакетах для варки завод

- Пакет для молотого кофе цена

- пакеты для варки крупы одноразовые заводы

- Высокобарьерная упаковка Поставщик

- мягкая упаковка для молока Поставщики

- Упаковка из пластиковой пленки Производители