Пакет с 12-сторонней запайкой Производители

Пакет с 12-сторонней запайкой – это не просто упаковка. Это инженерное решение, требующее понимания материалов, технологий и, конечно, опыта. Часто смотрят на это как на стандартную задачу, но давайте начистоту, тут много подводных камней. Попытки просто 'сделать пакет' без учета особенностей запайки чаще всего приводят к проблемам – от негерметичности до разрушения при транспортировке. В этой статье я поделюсь своим опытом и наблюдениями в этой области.

Что такое 12-сторонняя запайка и почему она важна?

Итак, что это за зверь такой – 12-сторонняя запайка? По сути, это способ герметизации пакета, где швы формируются не только по периметру, но и с каждой стороны угла, образуя 12 единичных швов. Это обеспечивает значительно большую прочность и герметичность по сравнению с обычными 4-сторонними или даже 6-сторонними запайками. Особенно актуально для упаковки сыпучих материалов, продуктов питания и других товаров, требующих надежной защиты от внешних воздействий. Недооценка важности этого момента часто приводит к серьезным последствиям – потеря качеств продукта, жалобы клиентов и, в конечном итоге, убытки.

Причина такой высокой надежности именно в этой конструкции – распределение нагрузки. Когда пакет подвергается давлению, силы равномерно распределяются по всем 12 швам, а не концентрируются в точках. Это позволяет избежать деформации и разрыва шва, даже при значительной нагрузке. Это, собственно, и отличает пакет с 12-сторонней запайкой от более простых альтернатив.

Материалы: правильный выбор – залог успеха

Выбор материала для пакета с 12-сторонней запайкой – это отдельная большая тема. Не стоит думать, что подойдет любой полиэтилен. Для обеспечения герметичности и прочности швов необходимы специальные сорта полиэтилена высокой плотности (HDPE) или полипропилена (PP). И вот здесь начинается самое интересное – разные марки этих материалов имеют разные характеристики, и выбор конкретной марки зависит от назначения пакета и типа продукта, который будет в нем храниться. Например, для продуктов питания требуется материал, соответствующий санитарным нормам и не выделяющий вредных веществ.

Мы, в ООО Тайцяньская Иян Упаковочные Материалы, специализируемся на исследованиях и разработках в области упаковки из композитных пластиков. Мы тщательно анализируем свойства различных материалов и проводим тестирование готовых изделий, чтобы убедиться в их соответствии требованиям заказчика. При работе с пакетами с 12-сторонней запайкой важно учитывать не только прочность и герметичность, но и устойчивость к воздействию температуры, влажности и химических веществ. Неправильный выбор материала может привести к преждевременному разрушению пакета и порче содержимого. На нашем сайте https://www.tqxyybzclyxgs.ru вы можете ознакомиться с нашим ассортиментом материалов.

Проблемы при производстве и их решение

Процесс производства пакета с 12-сторонней запайкой – это многоэтапный процесс, требующий точного контроля параметров. Одной из наиболее распространенных проблем является неравномерная подача материала, что может привести к деформации швов и снижению их прочности. Также часто встречаются проблемы с настройкой температуры и давления при запайке. Неправильная температура или давление может привести к образованию слабых швов или даже к их разрыву.

Решение этих проблем требует использования современного оборудования и квалифицированного персонала. Мы используем автоматизированные линии производства с системой контроля качества на каждом этапе. Это позволяет нам минимизировать вероятность возникновения брака и гарантировать высокое качество продукции. Иногда приходится применять корректирующие мероприятия на уровне настройки оборудования – например, микрорегулировку температуры для конкретного типа материала. Ключевой момент – постоянный мониторинг и анализ результатов.

Проблемы с деформацией швов

Иногда, даже при соблюдении всех технологических параметров, возникают проблемы с деформацией швов. Это может быть связано с неравномерным распределением нагрузки при транспортировке или хранении. Чтобы избежать этого, необходимо правильно подобрать толщину материала и использовать дополнительные элементы укрепления швов. Например, можно использовать специальные усиливающие ленты или добавлять дополнительные швы в местах наибольшей нагрузки. Иногда помогает изменение геометрии пакета – например, добавление углублений или выступов, которые позволяют равномерно распределить нагрузку.

Контроль качества: не экономьте на этом

Контроль качества на всех этапах производства – это обязательное условие для обеспечения надежности пакетов с 12-сторонней запайкой. Мы проводим визуальный осмотр швов на наличие дефектов, такие как трещины, разрывы и неровности. Также мы проводим испытания на прочность и герметичность швов с использованием различных методов, таких как испытания на разрыв и испытания на водонепроницаемость. Результаты этих испытаний фиксируются в протоколах и служат доказательством соответствия продукции требованиям заказчика.

Не стоит экономить на контроле качества, даже если это кажется дополнительными затратами. Лучше потратить немного времени и денег на контроль качества, чем потом разбираться с последствиями некачественной продукции. Негерметичный пакет может привести к порче продукта, а слабый шов – к его разрушению при транспортировке. Все это чревато убытками и потерей репутации.

Будущее пакетов с 12-сторонней запайкой

В заключение хочу сказать, что пакеты с 12-сторонней запайкой будут только набирать популярность в будущем. С ростом требований к качеству и надежности упаковки, спрос на эту технологию будет только расти. Мы в ООО Тайцяньская Иян Упаковочные Материалы постоянно работаем над улучшением качества своей продукции и разработкой новых материалов и технологий. Мы стремимся предложить нашим клиентам самые современные и эффективные решения в области упаковки.

Нам важно понимать, что успех – это не просто производство пакетов, а построение долгосрочных партнерских отношений с клиентами. Мы всегда готовы помочь нашим клиентам с выбором материала и технологией запайки, а также предоставить консультации по вопросам эксплуатации и хранения продукции. Если у вас есть вопросы или вам нужна помощь, свяжитесь с нами по телефону или электронной почте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проколостойкая упаковка

Проколостойкая упаковка -

Рулоны для упаковки продуктов питания

Рулоны для упаковки продуктов питания -

Многослойная композитная пленка

Многослойная композитная пленка -

Морозостойкая упаковка

Морозостойкая упаковка -

Композитную гибкую упаковку

Композитную гибкую упаковку -

Алюминированная пленочная упаковка

Алюминированная пленочная упаковка -

Стоячие пакеты

Стоячие пакеты -

Упаковка конфет

Упаковка конфет -

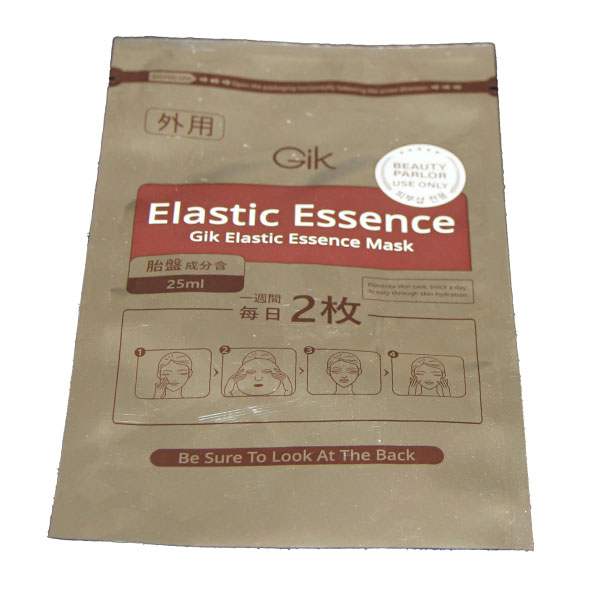

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

Вакуумные пакеты для пищевых продуктов

Вакуумные пакеты для пищевых продуктов -

Упаковка с цветной печатью

Упаковка с цветной печатью -

Упаковка для круп и зерновых

Упаковка для круп и зерновых

Связанный поиск

Связанный поиск- Упаковка для молока Поставщики

- Пакет для варки завод

- Пакет с задним швом Производитель

- Пакет для кофейных зерен Поставщики

- Упаковка с кислородным барьером Производитель

- упаковка для чайного сервиза

- Упаковка для соусов Производитель

- герметичные пакеты для одежды Поставщики

- пакет для льда самозакрывающиеся заводы

- вакуумные пакеты для варки мяса Поставщик