Паронепроницаемая упаковка завод

Вы слышали, что паронепроницаемая упаковка – это просто пленка, которая не пускает пар? Да, это базовое определение, но на практике всё гораздо сложнее. Многие производители, особенно начинающие, упускают из виду целый ряд нюансов, которые напрямую влияют на качество и долговечность конечного продукта. Проблемы часто возникают не с самой идеей, а с ее реализацией – с выбором материалов, технологией сварки, контролем качества. Я вот, если честно, долгое время думал, что все дело в толщине полимера, но потом понял, что это только верхушка айсберга. На деле, необходимо учитывать множество факторов, от состава полимера до условий хранения готовой продукции.

Что такое настоящая паронепроницаемость?

Вопрос – что именно мы подразумеваем под 'паронепроницаемостью'? Просто отсутствие видимой конденсации на поверхности? Или действительно полное предотвращение проникновения водяного пара через материал? К сожалению, часто производители довольствуются лишь первыми критериями, а это не всегда достаточно для сохранения потребительских свойств продукта, особенно если речь идет о пищевых продуктах, фармацевтике или химикатах. Проницаемость пара зависит не только от толщины пленки, но и от ее химического состава, способа изготовления и, конечно же, от температуры и влажности окружающей среды. Например, полиэтилен высокой плотности (HDPE) обладает лучшей барьерной способностью, чем полиэтилен низкой плотности (LDPE), но даже он со временем может стать более проницаемым при воздействии ультрафиолета или высоких температур. Это нужно учитывать при выборе материала.

Материалы: выбор правильного полимера

Выбор материала – это, пожалуй, самый важный этап. Вариантов много: полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET), полиамид (PA) и их различные комбинации. Каждый материал имеет свои преимущества и недостатки. Например, PP обладает высокой термостойкостью, что делает его подходящим для упаковки продуктов, требующих термической обработки. PET – это хороший выбор для напитков и продуктов, требующих высокой прозрачности. А вот PE и PP часто используются в комбинации для достижения оптимального баланса между прочностью, гибкостью и барьерными свойствами. Мы в своей компании, ООО Тайцяньская Иян Упаковочные Материалы, часто используем многослойные пленки, сочетающие в себе различные полимеры для достижения максимальной паронепроницаемости и прочности. Конкретный состав пленки зависит от требований к продукту и условий хранения.

Мы когда-то экспериментировали с использованием чистого PE для упаковки сыра. Результат был плачевным: сыр быстро скисает, а упаковка быстро покрывается конденсатом. Перешли на многослойную пленку с добавлением PP и PET, и проблема была решена. Стоимость, конечно, выросла, но зато мы получили надежную и долговечную упаковку, которая соответствует всем требованиям.

Технология производства: ключевые моменты

Даже если мы выбрали правильный материал, важно правильно его обработать. Основной способ формирования паронепроницаемой упаковки – это экструзия и последующая сварка. Сварка должна быть качественной и герметичной, чтобы не допустить проникновения пара. Существует несколько видов сварки: ультразвуковая, валковая и лазерная. Выбор метода зависит от типа материала и требуемой герметичности. Ультразвуковая сварка подходит для большинства полимеров и обеспечивает высокую скорость и качество соединения. Валковая сварка применяется для более толстых пленок, а лазерная сварка – для особо ответственных соединений.

Контроль качества сварки: не пренебрегайте деталями

Контроль качества сварки – это критически важный этап. Необходимо регулярно проводить тестирование на герметичность, чтобы убедиться, что соединение не имеет дефектов. Мы используем различные методы контроля качества, включая визуальный осмотр, тестирование на давление и ультразвуковой контроль. Иногда мы даже прибегаем к более сложным методам, таким как рентгеновский контроль, чтобы выявить скрытые дефекты. Не стоит экономить на контроле качества, иначе рискуете получить брак, который может стоить вам репутации и денег.

Типичные проблемы и как их решать

Самая распространенная проблема – это конденсация на внутренней поверхности упаковки. Это может быть вызвано различными факторами, включая высокую влажность, низкую температуру продукта или недостаточно хорошую паронепроницаемость материала. Для решения этой проблемы можно использовать различные методы, такие как добавление антиконденсационных агентов в состав пленки или улучшение герметичности сварных швов. Еще один распространенный проблема – это растрескивание пленки при хранении или транспортировке. Это может быть вызвано перенапряжением материала или воздействием низких температур. Для решения этой проблемы можно использовать более гибкие пленки или добавлять в состав стабилизаторы.

Примеры неудачных попыток

Однажды мы попробовали использовать дешевую полиэтиленовую пленку для упаковки замороженного мяса. Несмотря на заявленные характеристики, пленка оказалась не паронепроницаемой, и мясо быстро замерзало, образуя кристаллы льда. Потребители были недовольны, и мы понесли убытки. С тех пор мы всегда уделяем особое внимание выбору материала и контролю качества.

Перспективы развития

Технологии производства паронепроницаемой упаковки постоянно развиваются. Появляются новые материалы и технологии, которые позволяют достигать еще более высокой барьерной способности и прочности. Например, сейчас активно разрабатываются новые типы полимеров с улучшенными барьерными свойствами, а также новые методы сварки, которые обеспечивают более герметичные соединения. Мы в ООО Тайцяньская Иян Упаковочные Материалы следим за новыми тенденциями и постоянно совершенствуем наши технологии, чтобы предлагать нашим клиентам самые современные и эффективные решения.

В целом, производство паронепроницаемой упаковки – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать его важность, ведь от качества упаковки напрямую зависит сохранность и свежесть продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулоны для упаковки продуктов питания

Рулоны для упаковки продуктов питания -

Композитную гибкую упаковку

Композитную гибкую упаковку -

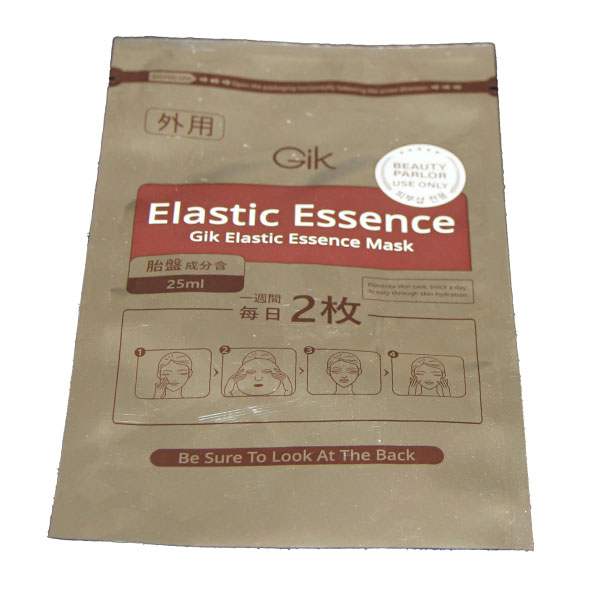

Упаковка косметики для ежедневного использования

Упаковка косметики для ежедневного использования -

Упаковка для соусов

Упаковка для соусов -

Рулонная пленка для упаковки продуктов питания и закусок

Рулонная пленка для упаковки продуктов питания и закусок -

Пакеты с трехсторонней запайкой

Пакеты с трехсторонней запайкой -

Пакет с застежкой-молнией

Пакет с застежкой-молнией -

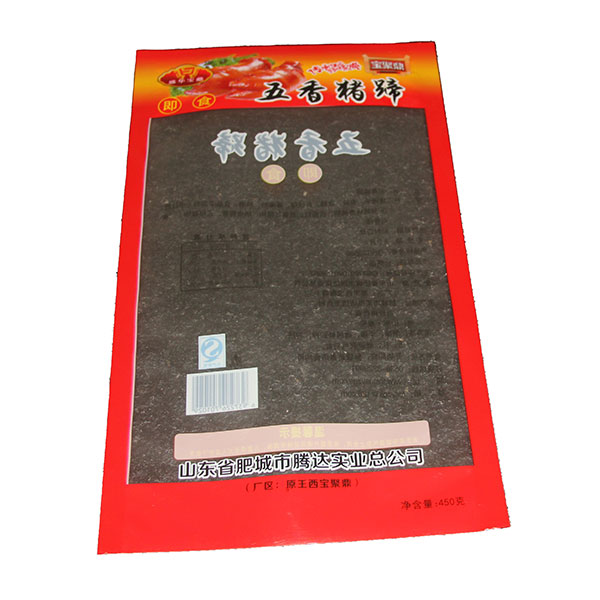

Пакеты для упаковки закусок

Пакеты для упаковки закусок -

Кофейная упаковка Пакет для кофейных зерен Пакет для молотого кофе

Кофейная упаковка Пакет для кофейных зерен Пакет для молотого кофе -

Упаковка для кормов животных

Упаковка для кормов животных -

Алюминированная упаковочная пленка

Алюминированная упаковочная пленка -

Светонепроницаемая упаковка

Светонепроницаемая упаковка

Связанный поиск

Связанный поиск- Упаковка из пластиковой пленки цена

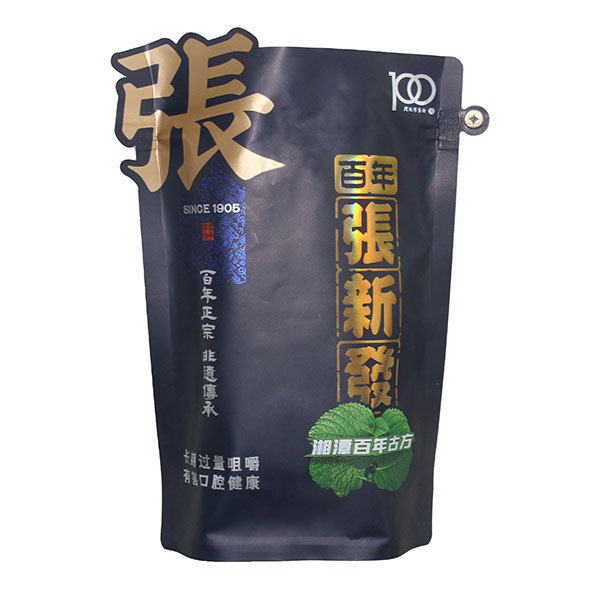

- мятные конфеты упаковка заводы

- горох увелка дробленый в пакетах для варки цена

- Упаковка с эффектом свежести Поставщики

- Самозакрывающийся пакет Основная страна покупателя

- Стоячие пакеты Основная страна покупателя

- пшено в пакетах для варки Поставщик

- Жидкостная упаковка Производитель

- Индивидуальная пищевая упаковка Поставщик

- Высокобарьерная упаковка Производители